Contido non dispoñible en galego

Este texto consolidado es de carácter informativo y no tiene valor jurídico.

Este texto consolidado es de carácter informativo y no tiene valor jurídico.[Disposición derogada]

El Reglamento General de Actuaciones del Ministerio de Industria y Energía en el campo de la Normalización y Homologación aprobado por Real Decreto 2584/1981, de 18 de septiembre, establece en el artículo 4.°, apartado 4.1.3, que la declaración de obligatoriedad de una normativa, en razón de su necesidad, se considera justificada, entre otras razones, por la seguridad, salubridad e higiene de los usuarios y consumidores.

En este caso se encuentran los tubos de acero inoxidable arriba citados, cuya utilización obliga a velar, además, por la defensa de sus intereses económicos, por la prevención de prácticas que puedan inducir a error y perjuicio de los mismos, así como por problemas tecnológicos fundamentales. En consecuencia resulta apremiante el establecimiento de la normativa obligatoria, así como la homologación de los tipos o modelos y el seguimiento de la producción correspondiente, de acuerdo con el Real Decreto 2584/1981.

En su virtud, a propuesta del Ministro de Industria y Energía y previa deliberación del Consejo de Ministros en su reunión del día 20 de noviembre de 1985,

DISPONGO:

Se aprueban y se declaran de obligada observancia las especificaciones técnicas que figuran en el anexo a este Real Decreto aplicable a los tubos de acero inoxidable soldados longitudinalmente.

1. Todos los tubos de acero inoxidable a los que se hace referencia en el artículo anterior, tanto de fabricación nacional como importados, quedan sometidos a la homologación de tipos o modelos y a la certificación de la conformidad de la producción con el modelo homologado, siguiendo lo establecido en el Reglamento General de las Actuaciones del Ministerio de Industria y Energía, aprobado por el Real Decreto 2584/1981, de 18 de septiembre.

2. Se prohíbe la fabricación para el mercado interior, la venta y la importación en cualquier parte del territorio nacional de los tubos de acero inoxidable a que se refiere el punto anterior que correspondan a tipos de artículos no homologados o que, aun correspondiendo a modelos ya homologados, carezcan del certificado de conformidad expedido por la Comisión de Vigilancia y Certificación del Ministerio de Industria y Energía.

3. Las normas del anexo tienen por objeto definir las exigencias para la homologación de estos artículos y, en particular, establece métodos y condiciones de ensayo para determinar las características del producto terminado.

4. Los artículos conformes al modelo homologado ostentarán la correspondiente marca de conformidad distribuida por la Comisión antes citada.

1. Para la homologación y para la certificación de la conformidad de los artículos objeto de este Real Decreto, se exigirá el cumplimiento de las especificaciones técnicas que figuran en el anexo del presente Real Decreto, y se realizarán los ensayos correspondientes a dichas especificaciones.

2. Las pruebas y análisis requeridos se harán en laboratorios acreditados por la Dirección General de Innovación Industrial y Tecnología del Ministerio de Industria y Energía.

1. Las solicitudes de homologación se dirigirán a la Dirección General de Industrias Siderometalúrgicas y Navales del Ministerio de Industria y Energía, siguiendo lo establecido en el capítulo 5 del Reglamento General de Actuaciones del Ministerio de Industria y Energía en el campo de la Normalización y Homologación, aprobada por Real Decreto 2584/1981.

2. Entre la documentación que ha de acompañar a la instalación, la especificada en 5.2.3, c), del mencionado Reglamento General, se materializará en un proyecto o informe por cuadruplicado firmado por Técnico titulado competente, con inclusión de planos, que comprenderá:

2.1 Memoria descriptiva y características con indicación de grabado y formas que caracterizan a las piezas del modelo o juego a homologar. Material base empleado para la fabricación.

2.2 Plano o planos descriptivos de la pieza o piezas, según normas UNE de dibujo industrial.

2.3 Ficha técnica de la pieza o piezas, en formato de UNE 4A, en cuadruplicado ejemplar, en la que figurarán las características principales de la pieza o del tipo de la pieza, con indicación de las dimensiones principales y cuantos datos se consideren de interés para la determinación del tipo.

Esta documentación, una vez contrastada con el modelo sobre el cual se efectúen los ensayos, será sellada y firmada por el laboratorio acreditado, con lo que dará por cumplido el apartado 5.1.2 del mencionado Reglamento General.

3. Si la resolución de lo solicitado es positiva, se devolverá al solicitante un ejemplar de la documentación a la que se hace referencia en el punto anterior, sellado y firmado por la Dirección General de Industrias Siderometalúrgicas y Navales, que deberá conservar el fabricante para las posibles inspecciones de conformidad de la producción.

1. Las solicitudes de certificación de la conformidad de la producción correspondiente a un modelo previamente homologado, se dirigirán a la Comisión de Vigilancia y Certificación del Ministerio de Industria y Energía y serán presentadas con periodicidad no superior a dos años.

2. A las solicitudes de Certificación deberá acompañarse la documentación siguiente:

a) Declaración de que dichos productos han seguido fabricándose.

b) Certificado de una Entidad colaboradora en el campo de la normalización y homologación sobre la permanencia de la idoneidad del sistema de control de calidad usado, sobre la identificación de la muestra seleccionada para su ensayo.

c) Dictamen técnico de un laboratorio acreditado sobre los resultados de los análisis y pruebas a que ha sido sometida la muestra seleccionada por la Entidad Colaboradora.

3. El tamaño de la muestra a ensayar será de un ejemplar del producto y será elegido por una Entidad Colaboradora en el campo de la normalización y homologación a efectos de lo previsto en b), en el punto anterior.

4. Si con ocasión de la homologación del modelo el ejemplar del producto enviado al Laboratorio de Ensayos hubiera sido elegido por una Entidad Colaboradora, no se requerirá el envío de otro ejemplar para obtener la certificación de la conformidad de la producción del primer período bianual.

5. La Comisión de Vigilancia y Certificación podrá disponer la repetición de las actuaciones de muestreo y ensayo en el caso de que lo estime procedente.

6. El plazo de validez de los certificados de conformidad será de dos años, a partir de la fecha de expedición del mismo. No obstante, la Comisión de Vigilancia y Certificación podrá en todo momento, ante la existencia de presuntas anomalías, requerir del interesado la realización de nuevas pruebas y verificaciones que confirmen el mantenimiento de las condiciones en que se expidió la certificación de conformidad.

1. La vigilancia e inspección de cuanto se establece en el presente Real Decreto y las posteriores normas que lo desarrollen, se llevará a efecto por los correspondientes órganos de las Administraciones Públicas en el ámbito de sus competencias, de oficio o a petición de parte.

2. Sin perjuicio de las competencias que corresponden al Ministerio de Industria y Energía dentro del marco de sus atribuciones específicas, el incumplimiento de lo dispuesto en el presente Real Decreto y normas posteriores que lo desarrollen, constituirá infracción administrativa en materia de defensa del consumidor conforme a lo previsto en la Ley 26/1984, General para la Defensa de los Consumidores y Usuarios y en el Real Decreto 1945/1983, de 22 de junio, por el que, se regulan las infracciones y sanciones en materia de defensa del consumidor y de la producción agroalimentaria.

Las consideraciones técnicas de homologación que figuran en el anexo adjunto se entienden sin perjuicio de las que puedan en su caso establecerse en el Ministerio de Sanidad y Consumo en cuanto a condiciones de utilización y demás requisitos técnicos.

Los Ministerios de Industria y Energía y de Sanidad y Consumo, conjuntamente, quedan facultados para modificar por Orden las especificaciones técnicas que figuran en el anexo de este Real Decreto, cuando así lo aconsejen razones técnicas de interés general.

El presente Real Decreto entrará en vigor a los cuatro meses de su publicación en el «Boletín Oficial del Estado».

Dado en Madrid a 29 de noviembre de 1985.

JUAN CARLOS R.

El Ministro de Industria y Energía,

JUAN MAJO CRUZATE

1. Terminología básica.

1.1 Definición del producto.

1.2 Tipos o clases.

1.3 Lote.

2. Características.

2.1 Materiales.

2.2 Construcción.

2.3 Características mecánicas y tecnológicas.

2.4 Medidas y tolerancias.

2.5 Estanqueidad.

2.6 Acabados superficiales.

3. Ensayos a realizar.

3.1 Identificación del material.

3.2 Ensayos de características mecánicas y tecnológicas.

3.2.1 Tracción longitudinal.

3.2.2 Tracción transversal.

3.2.3 Aplastado.

3.2.4 Pestañeado.

3.2.5 Doblado raíz.

3.2.6 Doblado cara.

3.3 Ensayo de estanqueidad.

3.4 Ensayo dimensional y aspecto superficial.

3.4.1 Dimensiones.

3.4.2 Acabados.

4. Toma de muestras para el ensayo.

5. Informe de los ensayos.

6. Marcado y etiquetado.

7. Certificaciones.

1. Terminología básica.

1.1 Definición del producto.

Se consideran incluidos en esta norma los tubos de acero inoxidable soldados longitudinalmente, de sección preferentemente circular, si bien quedan incluidas otras formas, como por ejemplo rectangulares, elípticas, etcétera.

1.2 Tipos o clases.

Esta norma recoge las características y ensayos a efectuar para los tubos de acero inoxidable soldado para usos generales. Se incluyen también ensayos específicos en función de utilizaciones que requieren características especiales.

La norma deberá diferenciar los tubos según su utilización, añadiendo al número de la norma o Real Decreto la clase a que cada tipo pertenece.

A estos efectos se establecen las siguientes ciases:

Clase 1. Tubo para usos generales.

Clase 2. Tubo para industrias de alimentación.

Clase 3. Tubo tecnológicas sin aporte de soldadura.

Clase 4. Tubo tecnológicas con aporte de soldadura.

Clase 5. Tubo para cambiadores de calor.

1.3 Lote.

Se entenderá por lote el conjunto de una producción realizado en iguales dimensiones, características de material y homogeneidad de proceso. El producto que forma el mismo lote deberá reunir las mismas características tanto de tolerancias, aspecto general, resistencia mecánica y composición química.

2. Características.

2.1 Materiales.

El acero inoxidable utilizado para la fabricación de tubos soldados podrá ser ferrítico o austenítico, con varias calidades dentro de cada una de estas divisiones. En la tabla adjunta se indican composición de sus elementos más característicos así como su denominación a efectos de identificación.

|

C ‒ Porcentaje |

Cr ‒ Porcentaje |

Ni ‒ Porcentaje |

Ti ‒ Porcentaje |

Mo ‒ Porcentaje |

Denominación | |

|---|---|---|---|---|---|---|

| Ferríticos. | máx. 0,15 | 10-14 | 10 Cr | |||

| máx. 0,15 | 10-14 | 6 x C mín. 0,75 máx. |

10 CrTi | |||

| máx. 0,15 | 16-18 | 17 Cr | ||||

| Austeníticos. | máx. 0,08 | 17-20 | 8-11 | 18/8 | ||

| máx. 0,035 | 17-20 | 8-13 | 18/8 L | |||

| máx. 0,08 | 16-19 | 10-14 | 2-3 | 18/8/2 | ||

| máx. 0,035 | 16-19 | 10-15 | 2-3 | 18/8/2 L | ||

| máx. 0,10 | 16-19 | 10-14 | 5 x C mín. | 2-3 | 18/8/2 Ti | |

| máx. 0,10 | 16-20 | 9-15 | 5 x C mín. 0,7 máx. |

18/8 Ti |

Estos materiales son los básicamente utilizados para la fabricación de tubos de acero inoxidable soldado. En función de la futura evolución tecnológica podrá ampliarse esta norma con la inclusión de otros materiales.

2.2 Construcción.

La construcción de los tubos se efectuará partiendo de flejes o chapas de las calidades y espesores adecuados, que, después de un proceso de conformado hasta llegar a su cierre a tope será soldado longitudinalmente por la línea de contacto de ambos extremos.

La soldadura podrá ser con o sin aportación, en función de la técnica utilizada y de los espesores de las chapas. En ambos casos, deberá reunir las características mecánicas y otros requerimientos que más adelante se indican.

Para secciones distintas de la circular el proceso de conformado hasta llegar al perfil definitivo podrá hacerse antes a después de la soldadura.

2.3 Características mecánicas y tecnológicas.

Las características mecánicas y tecnológicas deberán ser comprobadas con los ensayos indicados en el apartado 3.2, que tiene por objetivo asegurar la calidad del producto en función de su utilización. En la tabla adjunta se indican los ensayos a efectuar dependiendo del tipo o clase del tubo según clasificación del apartado 1.2:

| Tracción | Tracción transversal | Aplastado | Pestañeado | Doblado raíz | Doblado cara | |

|---|---|---|---|---|---|---|

| Clase 1 | x (3) | |||||

| Clase 2 | x (3) | |||||

| Clase 3 | x | x (1) | x (2) | x (2) | x (1) | |

| Clase 4 | x | x (1) | x (2) | x (2) | x (1) | |

| Clase 5 | x | x | x | x | ||

|

(1) Sólo para diámetros superiores a 150 milímetros. (2) Solo para diámetros iguales o inferiores a 150 milímetros. (3) Sólo límite elástico y carga de rotura. |

||||||

El ensayo de tracción longitudinal tiene por objetivo conocer las características mecánicas fundamentales del material utilizado, que son el límite elástico al 0,2 por 100 (Rp 0,2), carga de rotura (Rm) y alargamiento (A).

El ensayo de tracción transversal se realizará para asegurar que la resistencia a la carga de rotura de la soldadura es igual o superior a la mínima exigida al material de base.

El aplastado del tubo se realizará para verificar la ductilidad de la soldadura en su cara exterior.

Con la prueba de pestañeado se comprueba la ductilidad frente a un esfuerzo de expansión de todo el perímetro del tubo, con especial incidencia en la zona de soldadura.

El doblado de raíz verifica la ductilidad de la soldadura en su superficie interior, comprobando además la penetración de la soldadura.

El doblado cara persigue los mismos objetivos que el aplastado, sustituyendo a este último cuando las dimensiones del tubo lo aconsejan.

2.4 Medidas y tolerancias.

Las dimensiones que caracterizan los tubos son su diámetro exterior, espesor de pared y longitud. Salvo casos especiales se fijarán según necesidades de utilización.

Todas estas dimensiones deberán tener unas tolerancias contempladas en el apartado 3.4.

2.5 La estanqueidad de los tubos debe quedar garantizada para las clases 3, 4 y 5 bajo las condiciones en que se haya efectuado el ensayo. Deberá ser efectuada durante el proceso de fabricación sobre la totalidad del lote. El Laboratorio acreditado para autorizar la homologación verificará la estanqueidad sobre una muestra representativa del lote.

2.6 Acabados superficiales.

Al margen de los acabados especificas para cada clase de tubo que se indicarán en 3.4, su superficie deberá estar exenta de manchas de óxido de hierro, grasas vegetales o animales y demás productos contaminantes del acero inoxidable.

3. Ensayos a realizar.

3.1 Identificación del material.

La composición química cuantitativa del acero inoxidable utilizado en la fabricación del tubo soldado deberá ajustarse a la tabla del apartado 2.1. Además de los componentes principales, se analizarán los elementos residuales que deben estar contenidos en porcentajes iguales o inferiores a los que se indican a continuación:

Austeníticos:

Fósforo (P), 0,045 por 100.

Siliceo (Si), 1,0 por 100.

Manganeso (Mn), 2,0 por 100.

Azufre (S), 0,030 por 100.

Ferríticos:

Igual que austeníticos, pero con limitación de Níquel (Ni) a un máximo de 0,75 por 100.

El análisis de los componentes se efectuará utilizando preferentemente el procedimiento de vía húmeda o espectografía. Podrán también utilizarse otros medios de probada garantía, siempre que hayan sido previa y debidamente contrastados. Las muestras se tomarán:

Para los tubos de clase 1 y 2, una muestra por lote, según definición del apartado 1.3.

Para los tubos de clase 3, 4 y 5 se tomará una muestra cada 2.000 metros para diámetros inferiores a 100 milímetros. Para diámetros iguales a superiores a 100 milímetros, una muestra cada 600 metros de tubo.

3.2 Ensayos de características mecánicas y tecnológicas.

3.2.1 Los ensayos mecánicos se realizarán según clases del apartado 2.3 en máquina universal, debiendo cumplirse para cada tipo de material según denominación del apartado 2.1, las siguientes constantes de límite elástico (Rp 0,2), carga de rotura (Rm) y alargamiento (A) que se indican en la tabla siguiente:

|

Rp 0,2 ‒ MPa |

Rm ‒ MPa |

A50 ‒ Porcentaje |

|

|---|---|---|---|

| 10 Cr | 205 | 450 | 20 |

| 10 CrTi | 205 | 380 | 20 |

| 17 Cr | 205 | 450 | 20 |

| 18/8 | 205 | 500 | 40 |

| 18/8 L | 170 | 450 | 40 |

| 18/8/2 | 205 | 500 | 40 |

| 18/8/2 L | 172 | 450 | 40 |

| 18/8/2 Ti | 205 | 500 | 40 |

| 18/8 Ti | 205 | 500 | 40 |

El ensayo se efectuará, si las dimensiones lo permiten, sobre un trozo de tubo de 250 milímetros de longitud y con sección completa. Si no es posible, se utilizará como probeta una tira longitudinal que no contenga soldadura de 20 milímetros de ancho. Las tomas de muestras del lote se tomarán igual que para el análisis químico.

3.2.2 En el ensayo de tracción transversal se verificará sólo la carga de rotura según valores de la tabla anterior. Se realizará sobre un corte de tubo de 20 milímetros de longitud, abierto y desarrollando hasta 250 milímetros. La soldadura debe quedar en el centro de la probeta, sin sobrecordón en ninguna de las caras, y mecanizando un cuello equivalente a una longitud tres veces la anchura de la soldadura.

3.2.3 El ensayo de aplastado se realizará en máquina universal de ensayos sobre un trozo de tubo de 100 milímetros de longitud. Situando la soldadura a 90° de la dirección de la fuerza aplicada, al llegar a una distancia entre caras igual a H, siendo:

la soldadura no debe presentar grietas ni fisuras con observación ocular.

Para las clases 3, 4 y 5, se tomará una muestra cada 100 unidades de tubo del lote.

3.2.4 Para el ensayo de pestañeado, se procederá a abocardar con un cono de 60º, el extremo de un tubo, para posteriormente proceder a su aplastado consiguiendo una pestaña a 90º del eje del tubo. El diámetro exterior de la pestaña ha de ser 1,20 veces el diámetro nominal del tubo. Por inspección ocular no deben observarse grietas ni fisuras en especial en la zona de soldadura.

Muestras cada 100 unidades del lote para los tubos clase 3, 4 y 5.

3.2.5 Para el doblado raíz se tomará un trozo de tubo de 100 milímetros, cortándose longitudinalmente a 90 a cada lado de la soldadura. La muestra así obtenida se aplanará y posteriormente, apoyando su parte exterior sobre un mandril de diámetro igual a cuatro veces el espesor nominal del tubo, se doblará en su totalidad. La soldadura deberá quedar en la línea de máxima dobladura sin que haya evidencia de grietas, fisuras o falta de penetración.

Cuando el espesor del tubo es igual o superior al 10 por 100 del diámetro nominal, se terminará el ensayo con el aplanado previo. Lo mismo se hará con el diámetro de tubo inferior a 10 milímetros.

Se tomará una muestra para cada 500 metros del lote.

3.2.6 El doblado cara sustituye el aplastado para los tubos de clase 3 y diámetro exterior superior a 150 milímetros. Se procederá a cortar un anillo de 50 milímetros de longitud, separando luego por corte longitudinal una tira de 200 milímetros de desarrollo de forma que la soldadura quede en su centro.

Se doblará sobre un mandril, apoyando por la cara interna del tubo dispuesto longitudinalmente a la soldadura. El diámetro del mandril deberá ser cuatro veces el espesor de la probeta, no debiéndose apreciar visualmente, una vez doblado, grietas ni fisuras en la zona de soldadura.

Se tomará una muestra de cada 100 tubos del lote.

3.3 Ensayo de estanqueidad.

Se realizará sobre los productos de las clases 3, 4 y 5, pudiéndose utilizar cualquiera de los siguientes procedimientos:

a) Prueba hidrostática a una presión que someta las paredes del tubo a tensión equivalente al 50 por 100 del límite elástico mínimo exigido al material.

b) Prueba neumática con inmersión del tubo en el agua, con una presión de aire de 7 bars.

c) Prueba neumática con detección de fugas por agua jabonosa, con una presión de aire de 0,5 bars.

d) Inspección por corrientes inducidas.

Durante el proceso de fabricación, se efectuará alguna de estas pruebas sobre el 100 por 100 del lote. La Entidad colaboradora autorizada elegirá para su homologación la cantidad de muestras que estime oportuno.

3.4 Ensayo dimensional y aspecto superficial.

3.4.1 Se verificarán las tolerancias sobre las medidas nominales de las siguientes dimensiones:

Diámetro exterior.

Espesor de la pared.

Longitud del tubo (sólo en clase 5).

Deberán cumplirse los siguientes valores:

| Diámetro exterior | Espesor | Longitud | |

|---|---|---|---|

| Clase 1 |

± 1 % mín. ± 0,5 mm |

± 12,5 % | |

| Clase 2 |

± 1 % mín. ± 0,5 mm |

± 12,5 % | |

| Clase 3 |

± 0,75 % mín. ± 0,3 mm |

± 12,5 % | |

| Clase 4 |

± 0,75 % mín. ± 0,3 mm |

± 12,5 % | |

| Clase 5 |

± 0,5 % mín. ± 0,1 mm |

± 10 % |

≤ 7 m - + 4 mm - 0 mm > 7 m - 3 mm por cada 3 m o fracción máximo 12 mm |

Para los tubos de clase 1 y perfil distinto del circular se aplicarán las tolerancias a las dimensiones más características.

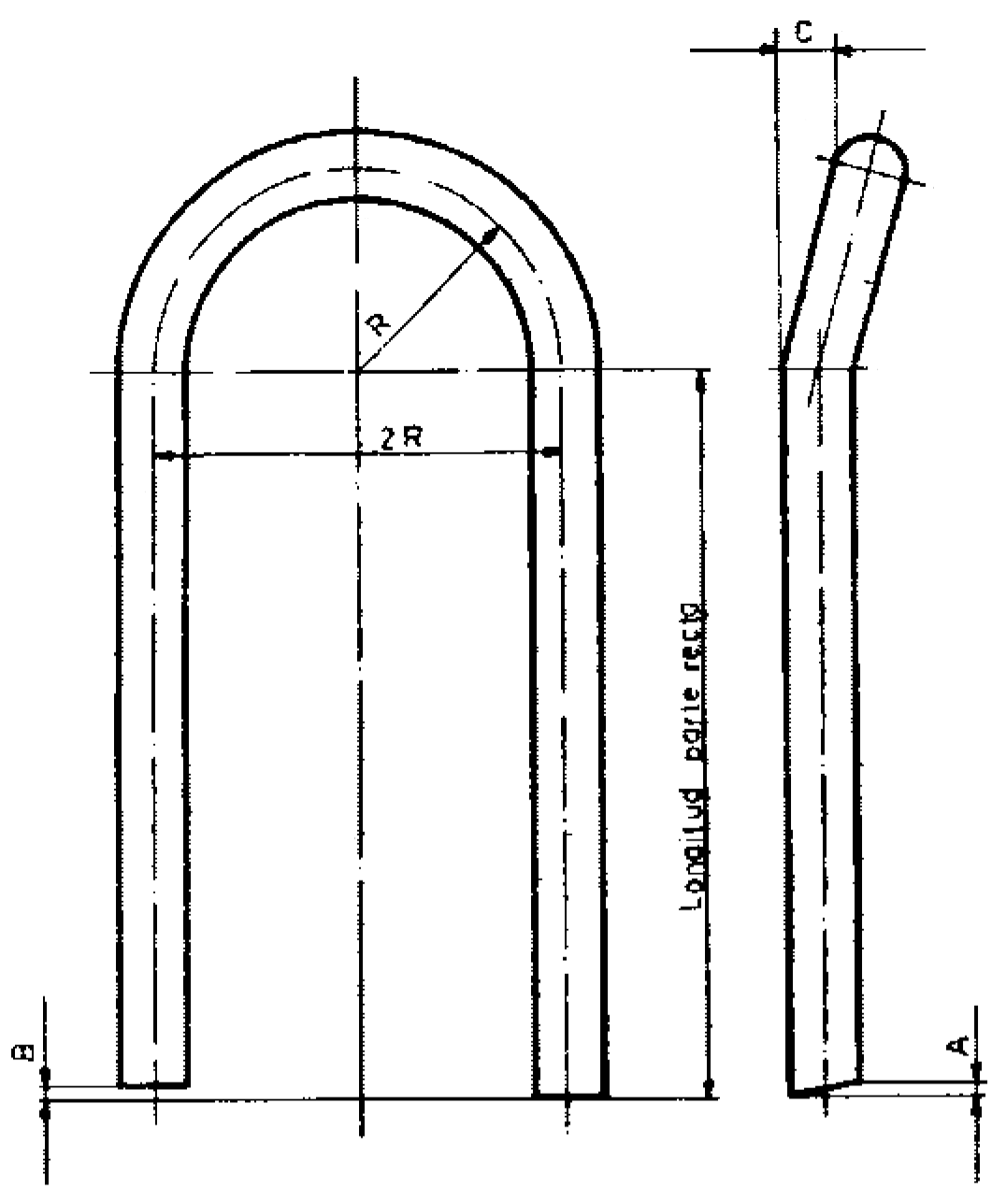

Para los tubos de clase 5 que se suministren doblados en forma de U se aplicarán las tolerancias del plano y tabla adjunta.

3.4.2 Para el aspecto superficial, se verificarán los siguientes puntos:

a) Aspecto general por examen visual, debiendo observarse superficie uniforme y exenta de manchas contaminantes.

b) Decapado con acabado blanco uniforme.

c) Soldadura sin resalte pos haber sido eliminada por laminación por trabajo en frío.

d) Tratamiento térmico de hipertemple brillante o con decapado posterior.

e) Soldadura interior lisa.

Cada clase deberá cumplir:

| a) | b) | c) | d) | e) | |

|---|---|---|---|---|---|

| Clase 1 | x | ||||

| Clase 2 | x | x (1) | x | x | |

| Clase 3 | x | x | |||

| Clase 4 | x | x | |||

| Clase 5 | x | x | x | ||

|

(1) Puede ser acabado alternativo del d). |

|||||

4. Toma de muestras para los ensayos.

Las muestras para los ensayos se tomarán en las cantidades indicadas para cada uno de ellos por la Entidad colaboradora.

Se realizarán siempre sobre tubos nuevos, antes de su uso, en el estado en que se encuentren a la salida de fábrica.

5. Informe de los ensayos.

En el informe de los ensayos requeridos en estas especificaciones, deberá indicarse:

‒ Métodos de ensayo y aparatos empleados.

– Elección y número de muestras ensayadas.

– Identificaciones del origen del lote, así como clase a que pertenece, dimensiones, características y demás símbolos o denominaciones que tuvieren.

– Resultado de los ensayos.

– Indicación expresa manifestando si cada valor obtenido u observación efectuada es, ó no, conforme a lo especificado en estas especificaciones, y a la clase homologada a que pertenece.

6. Marrado y etiquetado.

6.1 Marcado.

Cada tubo de acero inoxidable soldado longitudinalmente deberá disponer de la Marca de Conformidad de la Producción prevista en el Real Decreto 2584/1981, de 18 de septiembre, capítulo 6, sección 2.

6.2 Etiquetado.

Debe poder suministrarse en el punto de venta el número del Real Decreto que establece la homologación.

7. Certificado.

El fabricante vendrá obligado, para las clases 3, 4 y 5, a suministrar certificado de calidad en el que se indicará, además de las referencias de marcado de esta Norma Técnica, el cumplimiento de la composición química del material, sus características mecánicas y tipo de ensayos a que haya sido sometido.

– Tolerancias de diámetro: Parte curva

| R > 2 Ø | R < 2 Ø |

| ± 10 % | a acordar |

‒ tolerancias de espesor: Parte curva

t = espesor mínimo después del curvado.

T = espesor mínimo exigido en parte recta.

R = radio de la curva según la fila correspondiente.

Ø = diámetro exterior del tubo.

| Tubos servidos curvados ‒ Tolerancias en longitud (mm) | ||

|---|---|---|

| Parte recta (m) | + | ‒ |

| Hasta 6,1, incluido | 3,2 | 0 |

| Por encima de 6,1 hasta 9,1, incluido | 4,0 | 0 |

| Por encima de 9,1 hasta 12,2, incluido | 4,8 | 0 |

| Por encima de 12,2 | 5,0 | 0 |

| Tolerancias de las curvas (mm) | ||

|---|---|---|

| Cota letra A. | Ø < 15,9 ‒ 0,25 máx. | |

| Cota letra A. | Ø > 15,9 ‒ 0,41 máx. | |

| Cota letra B. | 3,2 máx. | |

| Cota letra C. | 1,6 máx. | |

| Cota letra R. | ± 1,6 | |

| Cota letra 2R. | ± 1,6 | |

Este documento es de carácter informativo y no tiene valor jurídico.

Ayúdenos a mejorar: puede dirigir sus comentarios y sugerencias a nuestro Servicio de atención al ciudadano

Axencia Estatal Boletín Oficial do Estado

Avda. de Manoteras, 54 - 28050 Madrid