Ilustrísimo señor:

El artículo 216, apartado X, del vigente Código de la Circulación establece que por el Ministerio de Industria y Energía se determinarán las condiciones técnicas que deben cumplir los vehículos en lo que respecta a una serie de equipos y componentes, entre los que se encuentran los cristales del parabrisas y el resto de las materias transparentes que constituyen elementos de la pared exterior del vehículo o de una pared interior, de forma que, en caso de rotura, el peligro de lesiones corporales sea lo más reducido posible.

En virtud de lo prevenido en el citado precepto, este Ministerio ha tenido a bien disponer:

Se aprueba el Reglamento relativo a las prescripciones uniformes para la homologación de los vidrios de seguridad y de los materiales para acristalamiento destinados a ser montados en vehículos de motor y sus remolques, que se publica como anexo a la presente Orden.

Los fabricantes nacionales y los importadores de vehículos procederán a solicitar la homologación de cada uno de los tipos que fabriquen o importen, en lo que se refiere a su acristalamiento, presentando en la Delegación Provincial del Ministerio de Industria y Energía correspondiente al domicilio social del importador o al emplazamiento de la fábrica la documentación que se señala en el Reglamento.

A la solicitud de homologación se acompañará certificación de los ensayos realizados conforme a las prescripciones del Reglamento, expedida por el Laboratorio Central Oficial de Electrotecnia, que queda designado como Laboratorio Oficial a los efectos de la presente Orden.

No obstante el Ministerio de Industria y Energía podrá designar otro u otros laboratorios, a los efectos citados, si así lo considera conveniente.

La Delegación Provincial del Ministerio de Industria y Energía que reciba la solicitud y demás documentación remitirá el expediente, con su informe, a la Dirección General de Tecnología y Seguridad Industrial, que concederá, si procede, la homologación solicitada y asignará un número de homologación que el fabricante deberá fijar en todos los vehículos de serie que correspondan al tipo homologado, de conformidad con lo establecido al respecto en el repetido Reglamento.

Para comprobar la conformidad de la producción de serie con las características del tipo homologado el fabricante o el importador, en su caso, deberá presentar en el Organismo provincial citado en el punto primero de la presente Orden certificación acreditativa de tal conformidad, expedida por el Laboratorio Oficial, en base a los ensayos realizados sobre vehículos-muestra determinados por aquel Organismo provincial de acuerdo con las normas que, a tal fin, se establecen en el Reglamento.

La obligatoriedad de llevar vidrios de seguridad homologados con arreglo al Reglamento que se aprueba por esta Orden corresponderá:

1. A todos los vehículos de turismo y sus derivados que se matriculan a partir de 1 de octubre de 1981.

2. A todos los demás vehículos que se matriculen a partir de 1 de octubre de 1982.

Lo que comunico a V.I. para su conocimiento y efectos.

Dios guarde a V.I. muchos años.

Madrid, 30 de septiembre de 1980.

BAYON MARINE

Ilmo. Sr. Subsecretario de este Departamento.

1. Campo de aplicación.

1.1 El presente Reglamento se aplica a los cristales de seguridad y a los materiales para acristalamiento destinados a ser instalados como parabrisas u otros cristales o como tabiques de separación en los vehículos de motor y sus remolques, exceptuando los vidrios para dispositivos de alumbrado y señalización y para el salpicadero, los cristales especiales a prueba de bala y que ofrecen una protección frente a las agresiones, así como los materiales que no sean vidrio.

2. Definiciones.

A los efectos del presente Reglamento se entiende por:

2.1 «Cristal de vidrio templado», un cristal constituido por una hoja única de vidrio que ha sufrido un tratamiento especial con objeto de incrementar su resistencia mecánica y de controlar la fragmentación en caso de rotura.

2.2 «Cristal de vidrio laminar», un cristal constituido al menos por dos hojas de vidrio mantenidas juntas por medio de una o varias hojas intercalares de materia plástica; este vidrio laminar puede ser:

2.2.1 «Ordinario», cuando no ha recibido tratamiento ninguna de las hojas de vidrio que lo componen.

2.2.2 «Tratado», cuando al menos una de las hojas de vidrio que lo componen ha sufrido un tratamiento especial destinado a incrementar su resistencia mecánica y a controlar su fragmentación en caso de rotura.

2.3 «Grupo de parabrisas», un conjunto constituido por parabrisas de formas y dimensiones diferentes sometido a un examen de sus propiedades mecánicas, de su modo de fragmentación y de su comportamiento durante los ensayos de resistencia a las agresiones del medio ambiente.

2.3.1 «Parabrisas plano», un parabrisas que no presenta curvatura.

2.3.2 «Parabrisas curvado», un parabrisas que presenta una curvatura por lo menos en una dirección.

2.4 «Característica principal», una característica que modifica sensiblemente las propiedades ópticas y/o mecánicas de un cristal de manera no despreciable, teniendo en cuenta la función que dicho cristal debe asegurar en el vehículo. Este término engloba además el nombre comercial o la marca de fábrica.

2.5 «Característica secundaria», una característica susceptible de modificar las propiedades ópticas y/o mecánicas de un cristal de manera significativa, considerando la función de este cristal en el vehículo. La importancia de la modificación se estima teniendo en cuenta unos índices de dificultad.

2.6 «Indices de dificultad», una clasificación en dos grados, aplicable a las variaciones observadas en la práctica para cada característica secundaria.

El paso del índice 1 al 2 indica la necesidad de proceder a la ejecución de ensayos complementarios.

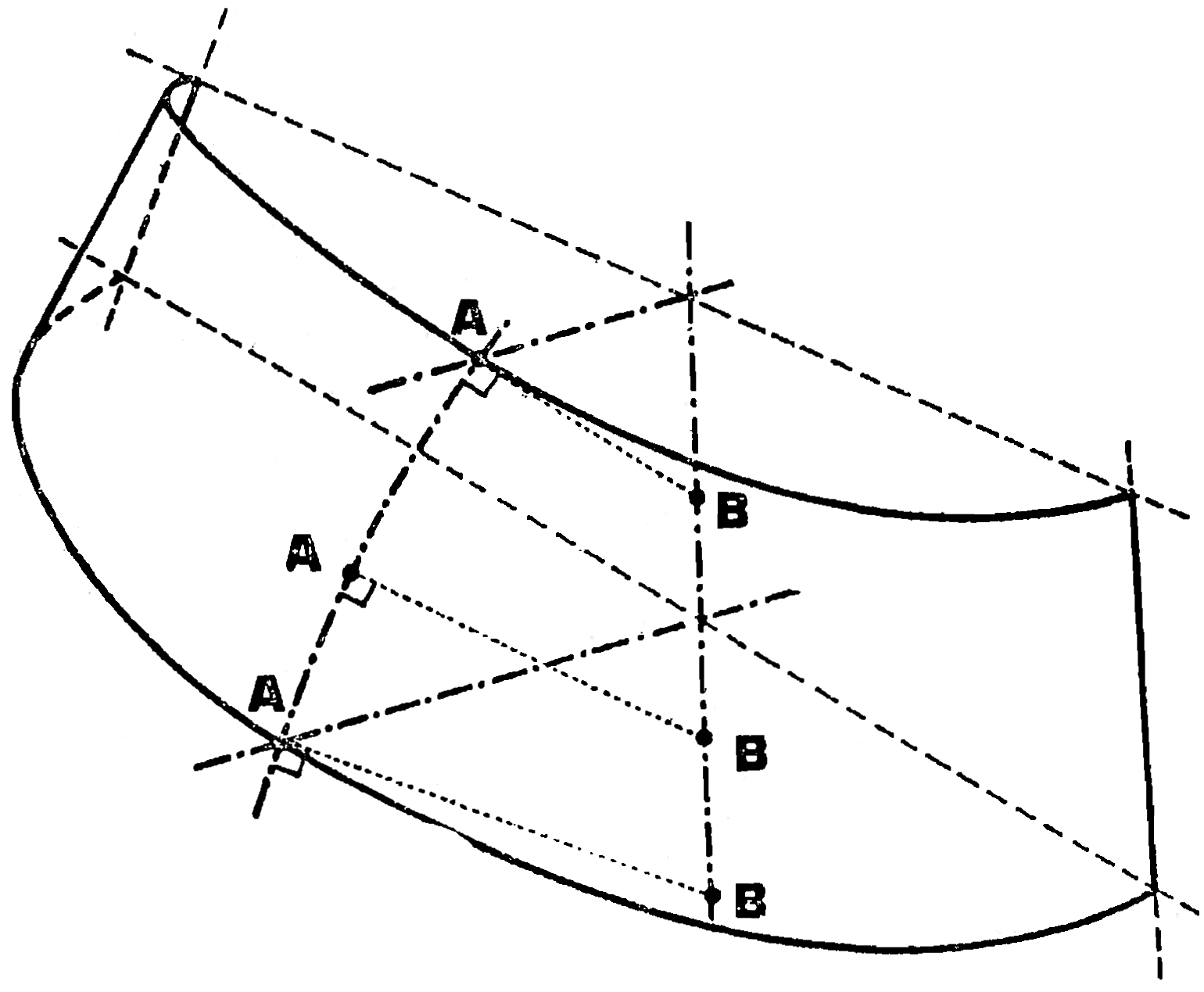

2.7 «Superficie desarrollada de un parabrisas», la superficie del rectángulo mínimo de vidrio a partir del cual puede fabricarse un parabrisas.

2.8 «Angulo de inclinación de un parabrisas», el ángulo formado por la vertical y la recta que une los bordes superior e inferior del parabrisas, estando situadas ambas rectas en un plano vertical que contenga el eje longitudinal del vehículo.

2.8.1 La medida del ángulo de inclinación se efectúa sobre un vehículo en el suelo, y cuando se trate de un vehículo destinado a transporte de pasajeros, este último debe encontrarse en estado de marcha, lleno de carburante, de líquido refrigerante y de lubricante y con las herramientas y ruedas de repuesto en su sitio (si el constructor del vehículo considera que forman parte del equipo estándar); conviene tener en cuenta el peso del conductor, y, para los vehículos destinados al transporte de personas, hay que tener en cuenta además el peso de un pasajero en el asiento delantero, contándose conductor y pasajero a razón de 75 ± 1 kilogramo cada uno.

2.8.2 Los vehículos dotados de suspensión hidroneumática, hidráulica o neumática, o de un dispositivo de regulación automática de la distancia al suelo en función de la carga se ensayan en las condiciones normales de marcha, especificadas por el constructor.

2.9 «Longitud de segmento», la distancia máxima entre la superficie interna del cristal y un plano que pasa por los bordes del mismo.

Esta distancia se mide en una dirección prácticamente normal al cristal.

2.10 «Tipo de cristales», aquellos cristales definidos en los apartados 2.1 y 2.2 que no presenten diferencias esenciales que afecten en particular a las características principales y secundarias siguientes:

2.10.1 Características principales:

2.10.1.1 La marca de fábrica o de comercio.

2.10.1.2 La forma y las dimensiones (longitud, anchura, longitud de segmento y radio mínimo de curvatura) en el caso de parabrisas, y el tipo de forma (plano o curvado) para los restantes cristales de vidrio templado.

2.10.1.3 El número de hojas de vidrio.

2.10.1.4 El espesor nominal «e» para los parabrisas, o la categoría de espesor para los demás cristales.

2.10.1.5 El espesor nominal, así como la naturaleza (lámina o simple cámara de aire) y el tipo del o de los intercalares, como por ejemplo, PVB u otro(s) intercalar(es) de materia plástica.

2.10.1.6 La naturaleza del temple (procedimiento térmico o químico).

2.10.1.7 El tratamiento especial del vidrio laminar.

2.10.1.8 El recubrimiento de plástico por la cara orientada al habitáculo.

2.10.2 Características secundarias:

2.10.2.1 La naturaleza del material (luna pulida, luna flotada, vidrio estirado).

2.18.2.2 La coloración del o de los intercalares (incoloro o coloreado), en su totalidad o en parte.

2.10.2.3 La coloración del vidrio (incoloro o coloreado).

2.10.2.4 La presencia o la ausencia de conductores.

2.10.2.5 La presencia o la ausencia de bandas de oscurecimiento.

2.10.3 A pesar de que una modificación de las características principales implica que se trata de un nuevo tipo de producto, en ciertos casos se admite que una modificación de la forma y de las dimensiones no entraña necesariamente la obligación de practicar una serie completa de ensayos. Para ciertos ensayos especificados en los anexos particulares, los cristales pueden ser agrupados, si es evidente que presentan características principales análogas.

2.10.4 Aquellos cristales que presenten diferencias únicamente en sus características secundarias pueden considerarse como pertenecientes a un mismo tipo; sin embargo, pueden realizarse algunos ensayos con muestras de estos cristales si en las condiciones de ensayo se estipula explícitamente la realización de dichos ensayos.

2.11 «Radio mínimo de curvatura», el valor aproximado del menor radio de arco del parabrisas medido en la zona más curvada.

3. Petición de homologación.

3.1 La petición de homologación de un tipo de cristales será presentada por el fabricante de cristales de seguridad o por su representante en España debidamente acreditado.

3.2 Para cada tipo de cristales de seguridad, la petición ha de ir acompañada de los documentos que a continuación se indican, por triplicado, y en formato UNE A 4 (210 x 297 milímetros), o plegados a ese formato:

3.2.1 Una descripción técnica que incluya todas las características principales y secundarias. Además:

3.2.2 En el caso de parabrisas:

3.2.2.1 Una relación de los parabrisas para los que se solicita la homologación, acompañada de una mención detallada de los tipos y categorías de vehículos a los que van destinados.

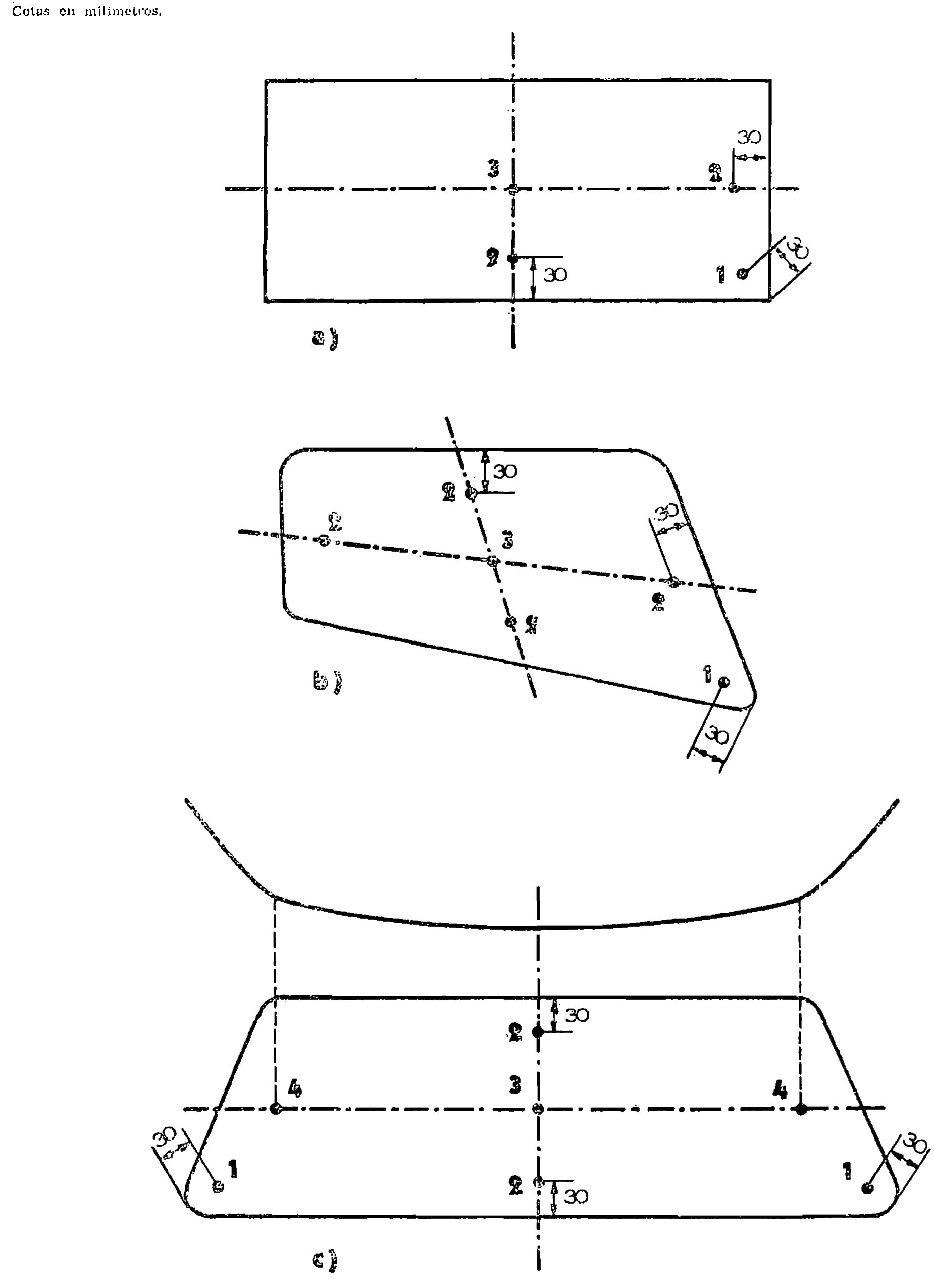

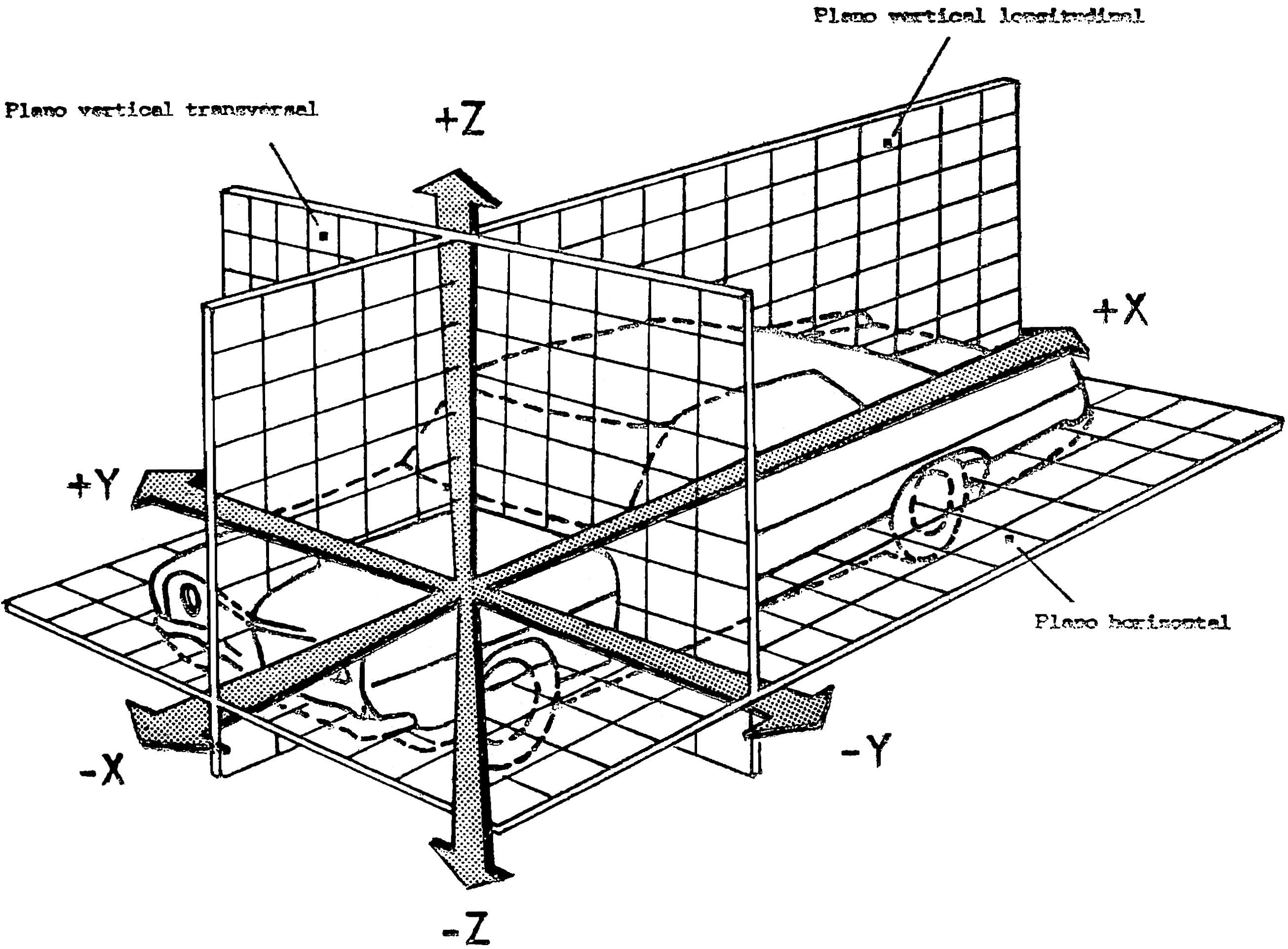

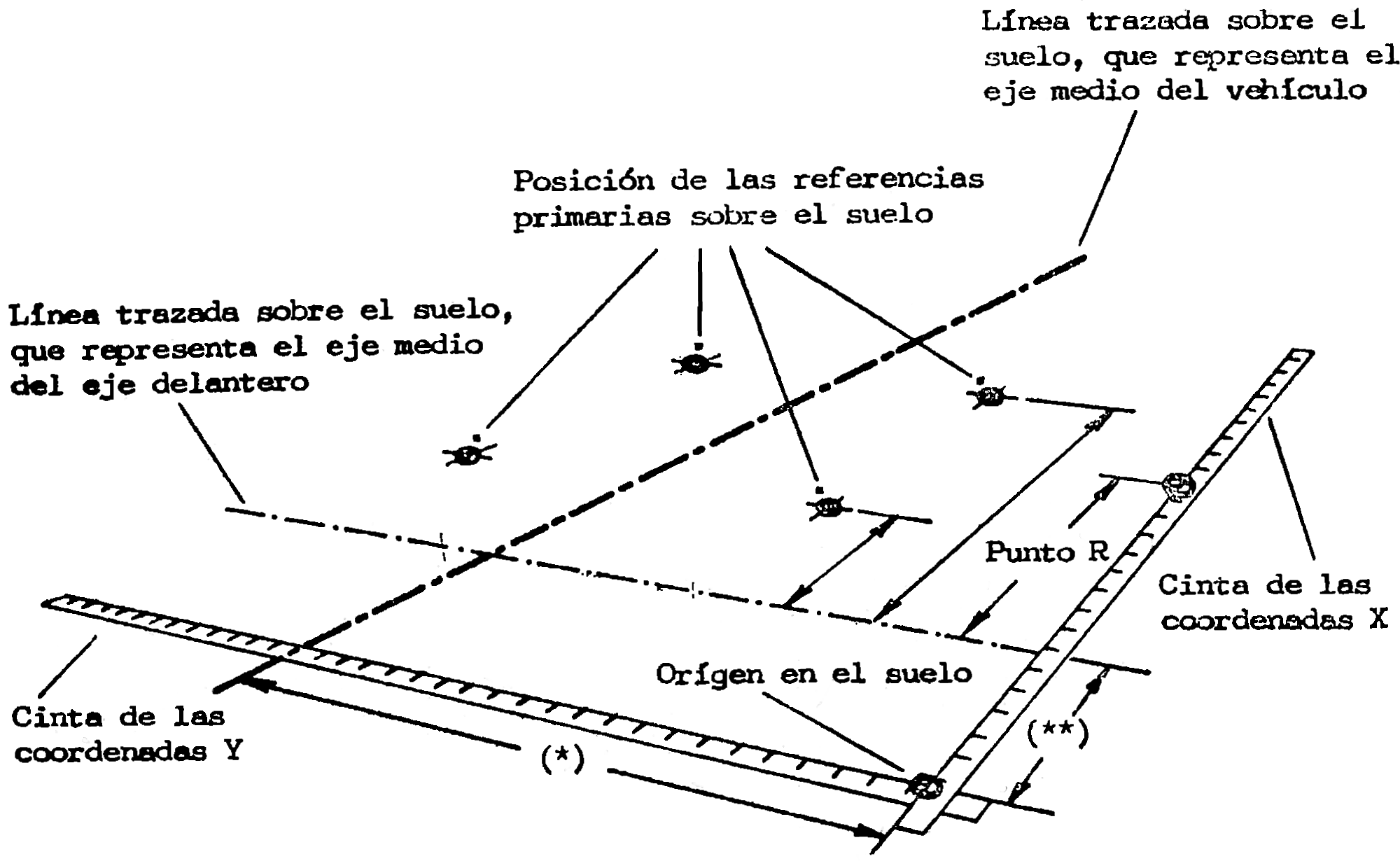

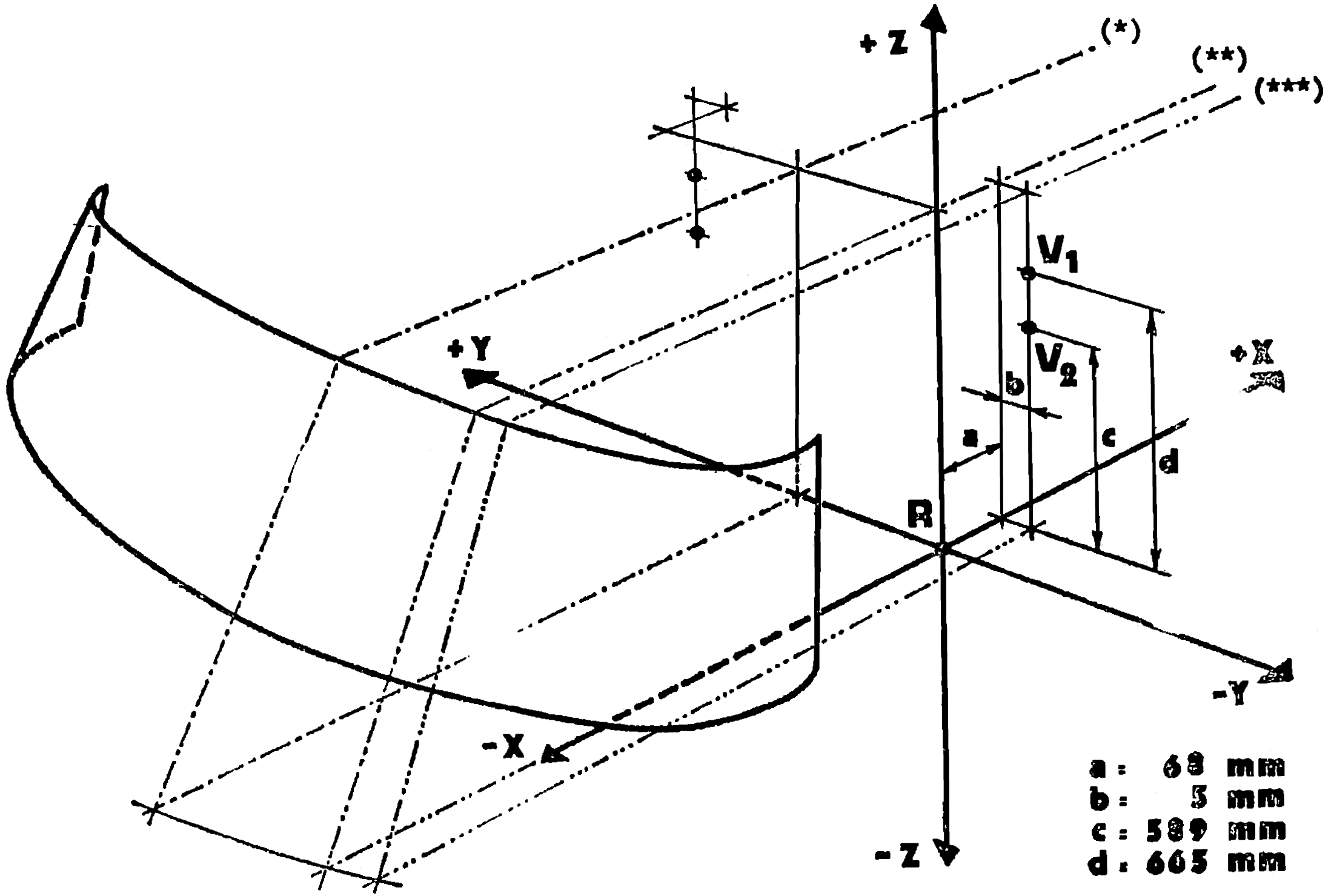

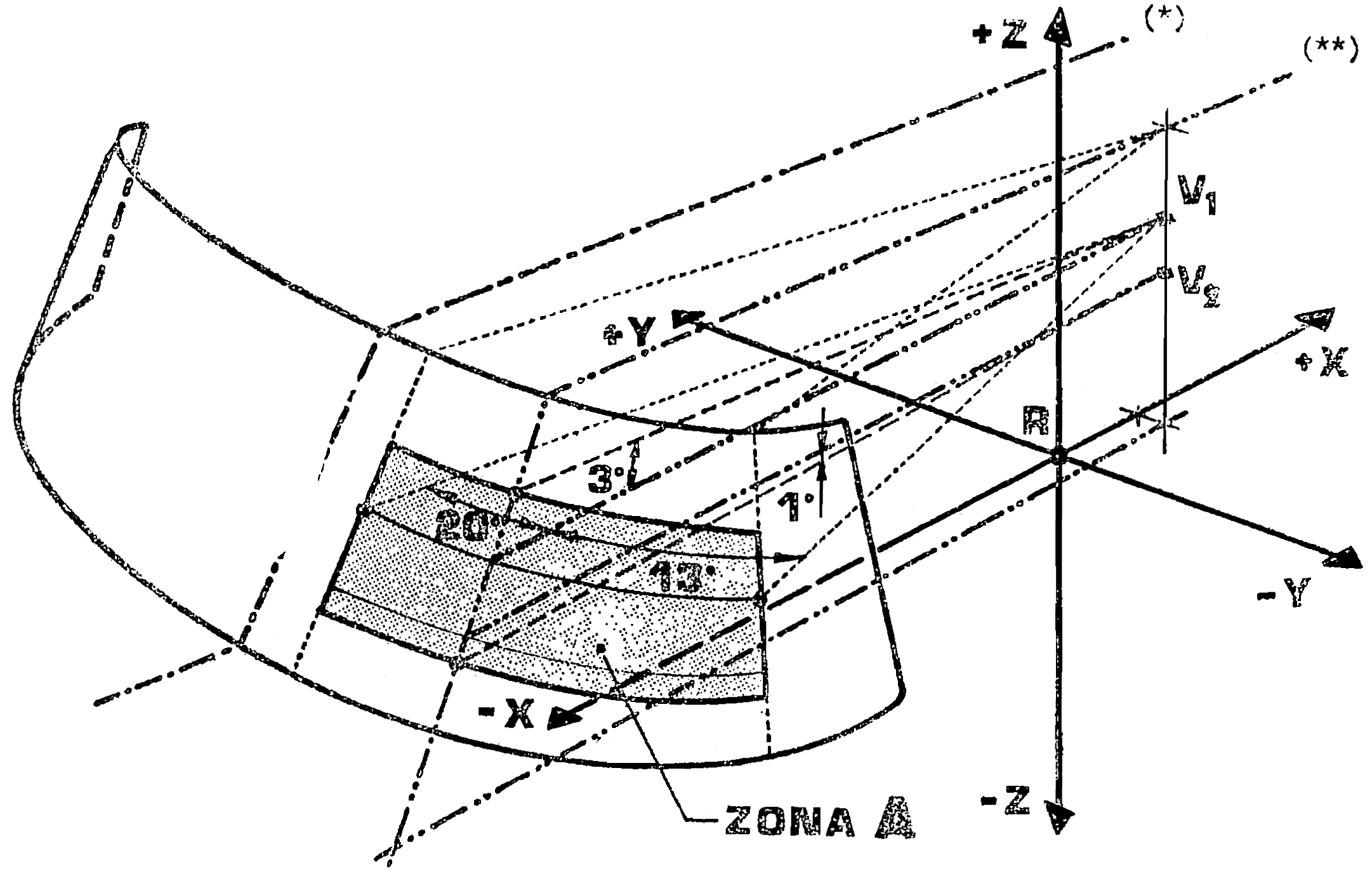

3.2.2.2 Esquema y diagramas de los parabrisas y de su instalación en el vehículo, que sean suficientemente detallados como para que se puedan apreciar:

3.2.2.2.1 La posición del parabrisas con respecto al punto «R» del asiento del conductor. El procedimiento para determinar el punto «R» está definido en el anexo 3 del Reglamento número 17, publicado en el «Boletín Oficial del Estado» número 172, de 20 de julio de 1977.

3.2.2.2.2 El ángulo de inclinación del parabrisas.

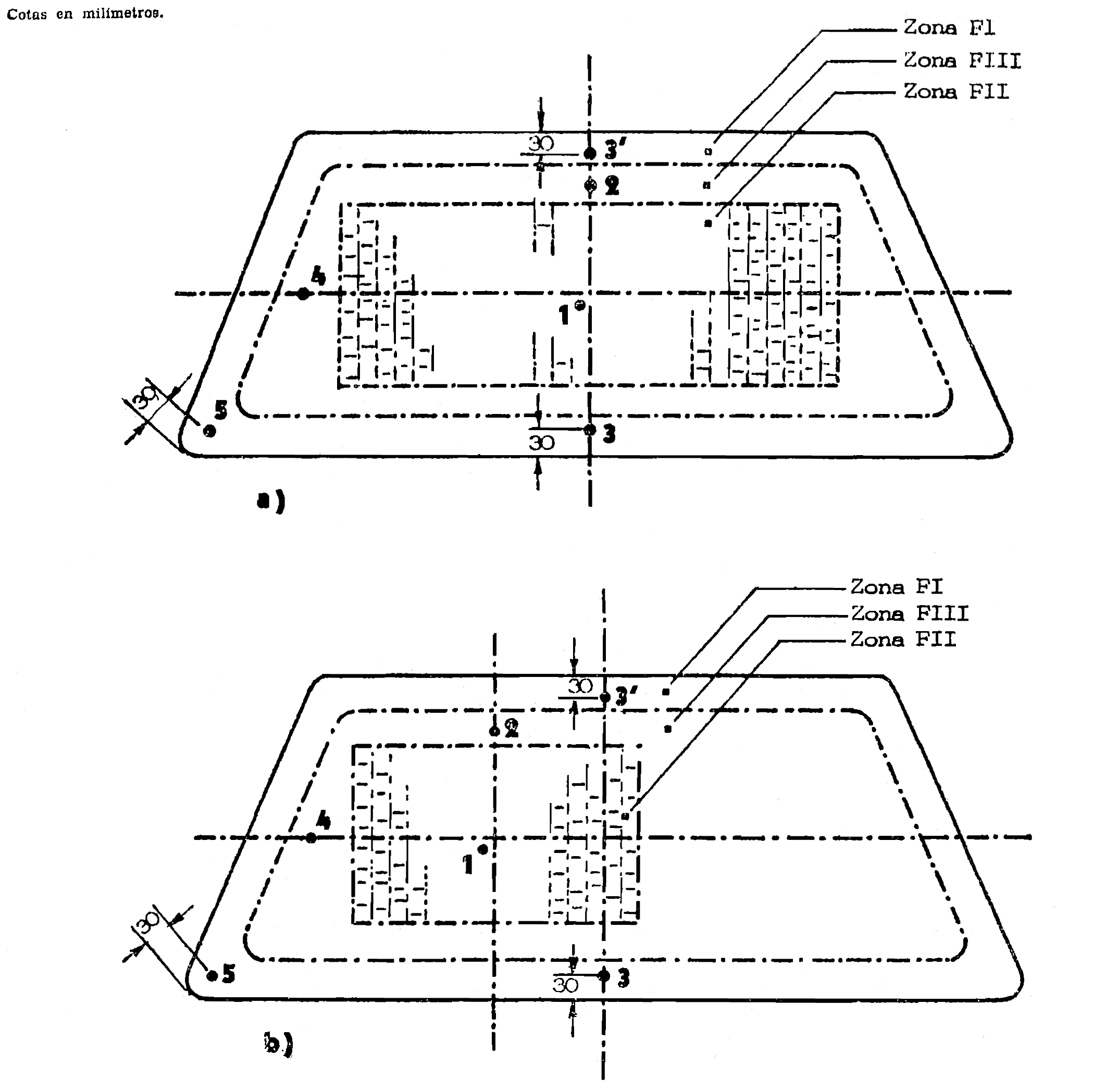

3.2.2.2.3 La posición y las dimensiones de las zonas en las que se efectúa el control de las cualidades ópticas y, en su caso, de la superficie sometida a un templado diferencial. Los dibujos correspondientes deberán ser a escala 1:1.

3.2.2.2.4 La superficie desarrollada del parabrisas.

3.2.2.2.5 La longitud de segmento del parabrisas.

3.2.2.2.6 El radio mínimo de curvatura (únicamente a efectos del agrupamiento de los parabrisas).

3.2.3 En el caso de cristales que no sean parabrisas, además de los documentos indicados en 3.2.1, deberán presentarse dibujos de las muestras seleccionadas para efectuar los ensayos de homologación.

3.3 Además, el solicitante deberá suministrar un número suficiente de probetas y de muestras de cristales acabados de los modelos considerados, fijado, si es preciso, de acuerdo con el servicio técnico encargado de la ejecución de los ensayos.

4. Marcas.

4.1 Todos los cristales de seguridad, incluidas las muestras y las probetas sometidas al procedimiento de la homologación, deben llevar la marca de fabricación o de comercio del fabricante. Esta marca debe ser claramente legible e indeleble.

5. Homologación.

5.1 Si las muestras sometidas al procedimiento de la homologación son conformes a las prescripciones de los párrafos 6 a 8 del presente Reglamento, se concederá la homologación del correspondiente tipo de cristales de seguridad.

5.2 Se atribuye un número de homologación a cada tipo, tal como se define en el anexo 5 y en el anexo 7 o, en el caso de los parabrisas, a cada grupo al que se concede la homologación. No podrá asignarse un número idéntico a otro tipo o grupo de cristales de seguridad.

5.3 La homologación o la denegación de homologación de un tipo de cristales de seguridad, en virtud de la aplicación del presente Reglamento, será comunicada por la Dirección General de Tecnología y Seguridad Industrial a las Delegaciones Provinciales del Ministerio de Industria y Energía, así como al peticionario, mediante una ficha conforme al modelo del anexo I del Reglamento, acompañada de una descripción de las características técnicas necesarias para la correcta identificación del dispositivo homologado.

5.3.1 En el caso de los parabrisas, la notificación de concesión de homologación irá asimismo acompañada de un documento con la relación de cada modelo de parabrisas del grupo al que se concede la homologación, así como de las características del grupo.

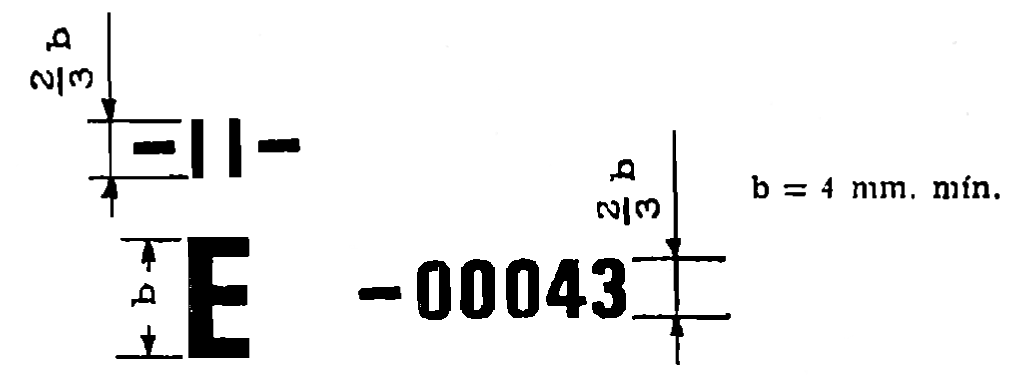

5.4 En todo cristal de seguridad que esté conforme con un tipo de cristal homologado en virtud de la aplicación del presente Reglamento se fijará, de manera visible, además de la marca prescrita en el apartado 4.1, una marca de homologación compuesta:

5.4.1 De la letra «E».

5.4.2 Del número de homologación atribuido por la Administración española.

5.5 Además se colocarán, en las proximidades de la marca de homologación anteriormente descrita, los símbolos complementarios siguientes:

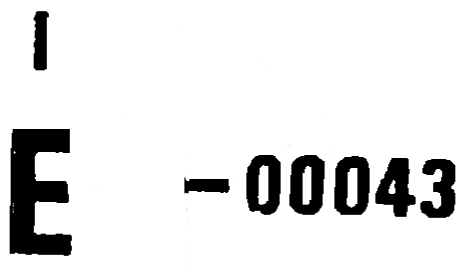

5.1.1 En el caso de los parabrisas:

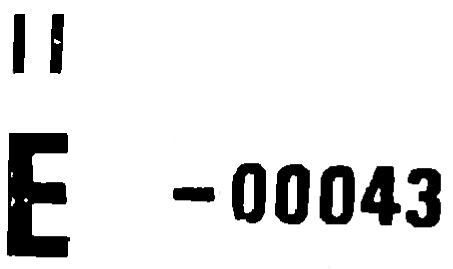

I, cuando se trate de parabrisas de vidrio templado.

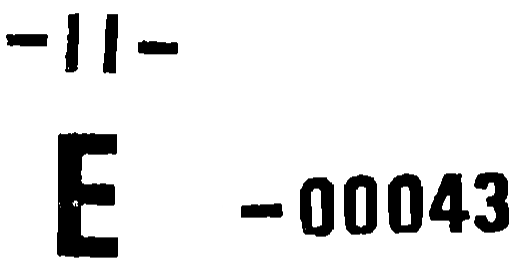

II, cuando se trate de parabrisas de vidrio laminar ordinario.

III, cuando se trate de parabrisas de vidrio laminar tratado.

5.5.2 En el caso de cristales con recubrimiento de plástico por la cara orientada al habitáculo se colocarán en las proximidades de la marca de homologación dos trazos horizontales que, en el caso de los parabrisas, estarán situados uno a cada lado de las marcas indicadas en el apartado 5.5.1.

5.6 La marca de homologación y el símbolo deben ser claramente legibles e indelebles.

5.7 El anexo 2 del presente Reglamento da ejemplo de esquemas de las marcas de homologación.

6. Especificaciones generales.

6.1 Todos los vidrios, y en particular los destinados a la fabricación de parabrisas, deben ser de una calidad que permita reducir al máximo los riesgos de accidente corporal en caso de fractura. El vidrio debe ofrecer una resistencia suficiente frente a las solicitaciones que puedan intervenir con motivo de incidentes que surjan en las condiciones normales de circulación, así como frente a los factores atmosféricos y térmicos, a los agentes químicos, a la combustión y a la abrasión.

6.2 Los vidrios de seguridad deben presentar además una transparencia suficiente, no provocar ninguna deformación notable de los objetos vistos a través del parabrisas, ni ninguna confusión entre los colores utilizados en la señalización de tráfico. En caso de fractura del parabrisas, el conductor debe ser capaz de seguir viendo la carretera con bastante distinción como para poder frenar y detener su vehículo con toda seguridad.

7. Especificaciones particulares.

Todos los tipos de cristales de seguridad deben satisfacer, según la categoría a la que pertenezcan, las especificaciones particulares siguientes:

7.1 Los parabrisas de vidrio templado, las exigencias expuestas en el anexo 4.

7.2 Los cristales de vidrio templado que no sean parabrisas, las exigencias expuestas en el anexo 5.

7.5 Los parabrisas de vidrio laminar ordinario, las exigencias expuestas en el anexo 6.

7.4 Los cristales de vidrio laminar ordinario que no sean parabrisas, las exigencias expuestas en el anexo 7.

7.5 Los parabrisas de vidrio laminar tratado, las exigencias expuestas en el anexo 8.

7.6 Los cristales de seguridad recubiertos de plástico deben ser conformes a las prescripciones del anexo 9, además de las enumeradas anteriormente cuya aplicación sea procedente.

8. Ensayos.

8.1 El presente Reglamento prescribe los ensayos siguientes:

8.1.1 Fragmentación.

La realización de este ensayo tiene por objeto:

8.1.1.1 Verificar que los fragmentos y astillas resultantes de la fractura del cristal son tales que el riesgo de herida se reduzca a un mínimo.

8.1.1.2 Cuando se trate de parabrisas, verificar la visibilidad residual después de fractura.

8.1.2 Resistencia mecánica.

8.1.2.1 Ensayo del impacto de una bola.

Hay dos ensayos, uno con una bola de 227 gramos y el otro con una bola de 2,26 kilogramos.

8.1.2.1.1 Ensayo de la bola de 227 gramos. Este ensayo tiene por objeto evaluar la adherencia de la capa intercalar del vidrio laminar y la resistencia mecánica del vidrio templado de los cristales que no sean parabrisas.

8.1.2.1.2 Ensayo de la bola de 2,26 kilogramos. Este ensayo tiene por objeto evaluar la resistencia del vidrio laminar a la penetración de la bola.

8.1.2.2 Ensayo de comportamiento al choque de la cabeza.

Este ensayo tiene por objeto verificar la conformidad del cristal con respecto a las exigencias referentes a la limitación de las heridas en el caso de choque de la cabeza contra el parabrisas, contra cristales laminares que no sean parabrisas, o contra ventanillas dobles y unidades de doble acristalamiento utilizadas como cristales laterales en los autobuses o los autocares.

8.1.3 Resistencia al medio ambiente.

8.1.3.1 Ensayo de abrasión.

Este ensayo tiene por objeto determinar si la resistencia a la abrasión de un cristal de seguridad es superior a un valor especificado.

8.1.3.2 Ensayo de alta temperatura.

Este ensayo tiene por objeto verificar que en el transcurso de una exposición prolongada a temperaturas elevadas no aparece en el intercalar del vidrio laminar ninguna burbuja ni ningún otro defecto.

8.1.3.3 Ensayo de resistencia a la irradiación.

Este ensayo tiene por objeto determinar si la transmitancia de los cristales de vidrio laminar se reduce de manera significativa como consecuencia de una exposición prolongada a una radiación, o si el cristal sufre una decoloración significativa.

8.1.3.4 Ensayo de resistencia a la humedad.

Este ensayo tiene por objeto determinar si un cristal de vidrio laminar resiste a los efectos de una exposición prolongada a la humedad atmosférica sin presentar alteración significativa.

8.1.4 Cualidades ópticas.

8.1.4.1 Ensayo de transmisión luminosa.

Este ensayo tiene por objeto determinar si la transmitancia normal de los cristales de seguridad es superior a un valor determinado.

8.1.4.2 Ensayo de distorsión óptica.

Este ensayo tiene por objeto el verificar que las deformaciones de los objetos vistos a través del parabrisas no alcancen proporciones que puedan llegar a molestar al conductor.

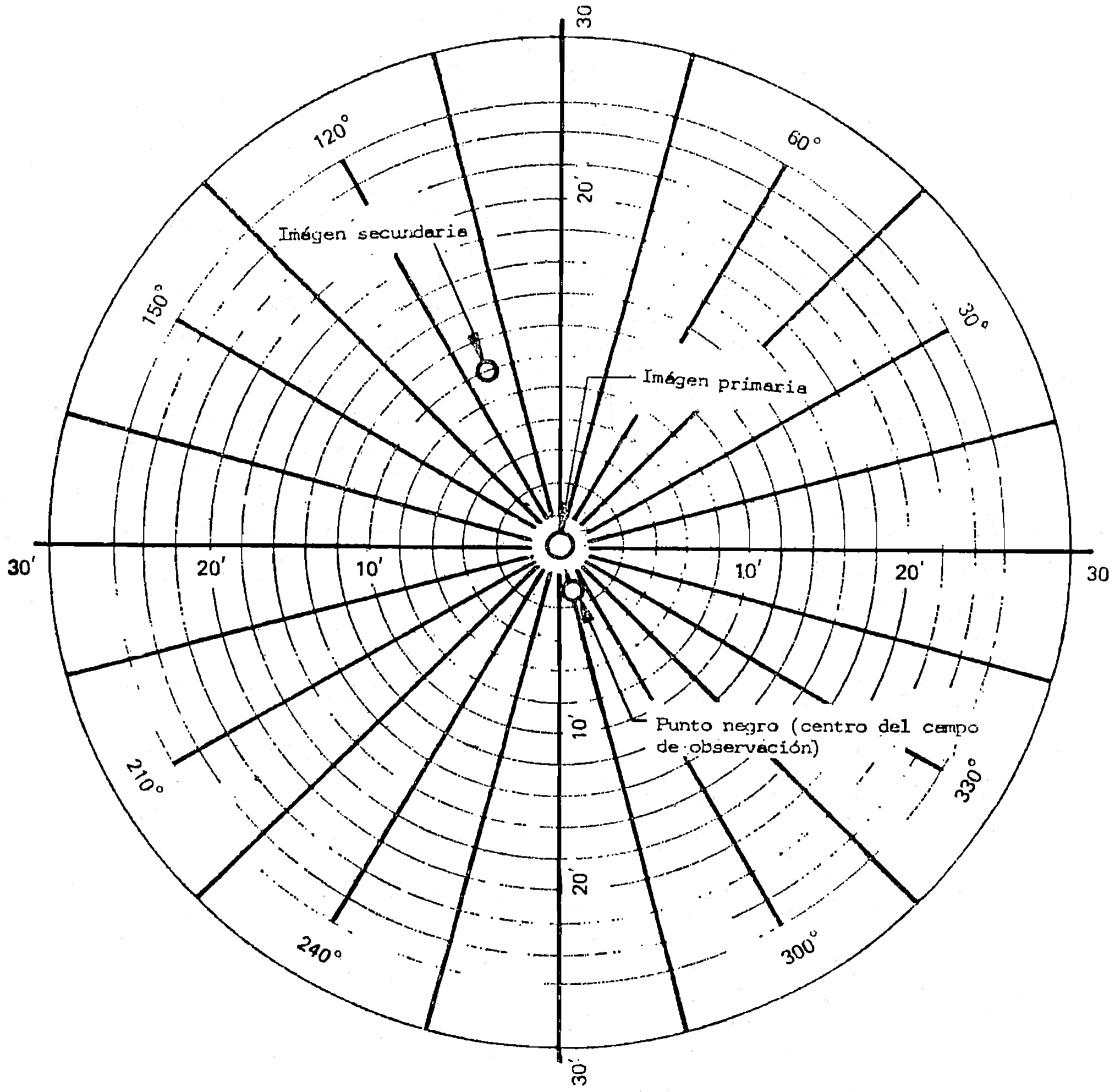

8.1.4.3 Ensayo de separación de la imagen secundaria.

Este ensayo tiene por objeto el verificar que el ángulo de separación de las imágenes primaria y secundaria no excede de un valor determinado.

8.1.4.4 Ensayo de identificación de los colores.

Este ensayo tiene por objeto verificar que no existe ningún riesgo de confusión de los colores vistos a través de un parabrisas.

8.1.5 Ensayo de resistencia al fuego.

Este ensayo tiene por objeto el verificar que un producto compuesto de vidrio laminar u otro, que tenga recubierta de materia plástica la cara orientada hacia el interior del vehículo, presenta una velocidad de combustión suficientemente débil.

8.2.1 Ensayos que deberán ser realizados para las categorías de cristales definidas en los puntos 2.1 y 2.2 del presente Reglamento.

Los cristales de seguridad serán sometidos a los ensayos enumerados en el cuadro siguiente:

| Ensayos | Parabrisas | Otros cristales | |||

|---|---|---|---|---|---|

| Vidrio templado | Vidrio laminar ordinario | Vidrio laminar tratado | Vidrio templado | Vidrio laminar | |

| Fragmentación | A 4/2 | – | A 8/4 | A 5/2 | – |

| Resistencia mecánica: | |||||

| – Bola de 227 gramos | – | A 6/4.3 | A 6/4.3 | A 5/3.1 | A 7/4 |

| – Bola de 2,260 kilogramos | – | A 6/4.2 | A 6/4.2 | – | – |

| Comportamiento al choque de la cabeza | A 4/3 | A 6/3 | A 6/3 | A 5/3.2 (*) | A 7/3 |

| – Abrasión | – | A 3/4 | A 3/4 | – | A 3/4 |

| – Alta temperatura | – | A 3/5 | A 3/5 | – | A 3/5 |

| – Irradiación | – | A 3/6 | A 3/6 | – | A 3/6 |

| – Humedad | – | A 3/7 | A 3/7 | – | A 3/7 |

| A 9/3 | |||||

| – Transmisión luminosa | A 3/9.1 | A 3/9.1 | A 3/9.1 | A 3/9.1 | A 3/9.1 |

| – Distorsión óptica | A 3/9.2 | A 3/9.2 | A 3/9.2 | – | – |

| – Separación de la imagen secundaria | A 3/9.3 | A 3/9.3 | A 3/9.3 | – | – |

| – Identificación de los colores | A 3/9.4 | A 3/9.4 | A 3/9.4 | – | – |

| Resistencia al fuego (**): | A 9/4 | A3/8 | A3/8 | A3/8 | A3/8 |

| A 9/4 | A 9/4 | A 9/4 | A 9/4 | ||

(*) Unicamente para las ventanillas dobles y las unidades de doble acristalamiento.

(**) Este ensayo se aplica únicamente a los cristales con un recubrimiento plástico por la cara que corresponde al interior del vehículo.

Nota: Una referencia tal como A 4/3 remite al anexo 4, párrafo 3, donde se encontrará la descripción del ensayo pertinente y de las exigencias de aceptación.

8.2.1.1 El cristal de seguridad recubierto de plástico, además de los ensayos prescritos en las columnas pertinentes del cuadro anterior, deberá ser sometido a los ensayos suplementarios indicados en el anexo 9.

8.2.2 Un cristal de seguridad será homologado si cumple todas las exigencias prescritas en las disposiciones correspondientes, que aparecen citadas en el cuadro anterior.

9. Modificación de un tipo de cristal de seguridad.

9.1 Cualquier modificación de un tipo de cristal de seguridad o, si se trata de parabrisas, cualquier adición de parabrisas a un grupo, deberá ponerse en conocimiento del Servicio administrativo que haya concedido la homologación. En este caso, este Servicio puede:

9.1.1 Bien considerar que con las modificaciones introducidas no hay riesgo de una notable influencia desfavorable y, si se trata de parabrisas, que el nuevo tipo encaja en el grupo de parabrisas que recibió la homologación, y, en todo caso, que el cristal de seguridad satisface también las prescripciones.

9.1.2 O bien exigir un nuevo certificado del Servicio técnico encargado de los ensayos.

10. Conformidad de la producción.

10.1 Cualquier cristal que lleve una marca de homologación en virtud de la aplicación del presente Reglamento debe ser conforme al tipo homologado y satisfacer las exigencias de los párrafos 6, 7 y 8 anteriores.

10.2 Con objeto de verificar la conformidad de los cristales prescrita en el apartado 10.1, se procederá a un número suficiente de ensayos estadísticos con los cristales de seguridad producidos en condiciones normales y que lleven la marca de homologación en virtud de la aplicación del presente Reglamento.

11. Sanciones por disconformidad de la producción.

11.1 La homologación expedida para un tipo de cristales de seguridad en virtud de la aplicación del presente Reglamento puede ser retirada si no cumple la condición enunciada en el apartado 10.1 anterior.

12. Parada definitiva de la producción.

Si el que detenta una homologación, expedida en virtud de la aplicación del presente Reglamento, cesara totalmente la fabricación de un tipo de cristales de seguridad homologado, informará de ello al Organismo que haya expedido la homologación.

| MINISTERIO DE INDUSTRIA Y ENERGÍA |

|

| Dirección General de Tecnología y Seguridad Industrial |

Número de homologación:

1. Categoría de vidrio de seguridad:

Templado, laminar, laminar ordinario, laminar tratado (*).

2. Para utilizar como cristal parabrisas, como cristal que no sea parabrisas en lugares no indispensables a la visión (*).

3. Marca de fábrica o de comercio:

4. Nombre y dirección del fabricante:

5. Nombre y dirección del representante eventual del fabricante:

6. Características principales:

6.1 Marca de fábrica o de comercio:

6.2 Forma:

Plano, curvado (*) (únicamente para los parabrisas de vidrio templado o laminar ordinario).

6.3 Forma y dimensiones:

Superficie desarrollada máxima:

Superficie desarrollada mínima:

Longitud de segmento máxima:

Radio de curvatura mínimo:

(únicamente para los grupos de parabrisas).

6.4 Número de hojas de vidrio:

6.5 Espesor nominal «e» o categoría de espesor (*):

6.6 Espesor nominal, así como naturaleza (lámina o cámara de aire) y tipo del o de los intercalares:

6.7 Naturaleza del temple (térmico o químico):

6.8 Tratamiento especial del vidrio laminar:

6.9 Recubrimiento de plástico por la cara orientada al habitáculo. Sí/no (*).

7. Características secundarias:

7.1 Naturaleza del material: Luna pulida, luna flotada, vidrio estirado (*).

7.2 Coloración del o de los intercalares: Incoloros, coloreados enteramente, parcialmente (*).

7.3 Coloración del vidrio: Incoloro, coloreado (*).

7.4 Presencia de conductores: Sí/no (*).

7.5 Presencia de bandas de oscurecimiento: Si/no (*).

8. Presentado a homologación el:

9. Servicio técnico encargado de los ensayos de homologación: Laboratorio Central Oficial de Electrotecnia.

10. Fecha del certificado expedido por este Servicio:

11. Número del certificado expedido por este Servicio:

12. La homologación es concedida/denegada (*):

13. Lugar:

14. Fecha:

15. Firma:

(*) Tachar las menciones que no procedan.

16. Los documentos siguientes, que llevan el número de homologación anteriormente citado, figuran como anexo a la presente comunicación:

16.1 En el caso de los parabrisas:

16.1.1 Una relación de los modelos de parabrisas, a los que afecta la presente homologación, así como detalles referentes a los tipos y las categorías de vehículos a los que se destinan.

16.1.2 Dibujos y diagramas de los modelos de parabrisas y de su instalación en el vehículo, lo suficientemente detallados como para indicar:

16.1.2.1 La posición del parabrisas con respecto al punto «R».

16.1.2.2 El ángulo de inclinación del parabrisas.

16.1.2.3 La posición y las dimensiones de las zonas de verificación de las cualidades ópticas y, eventualmente, de las zonas de temple diferencial.

16.1.3 Fotografías de todas las desviaciones permitidas.

16.2 Para los cristales que no sean parabrisas:

16.2.1 Dibujos de las muestras seleccionadas para pasar el ensayo de homologación.

16.2.2 Fotografías de todas las desviaciones permitidas.

1. Esquema de la marca de homologación.

2. Ejemplos de marcas de homologación.

2.1 Parabrisas de vidrio templado.

2.2 Parabrisas de vidrio laminar ordinario.

2.2.1 Parabrisas de vidrio laminar ordinario con recubrimiento de plástico.

2.3 Parabrisas de vidrio laminar tratado.

2.4 Cristales que no sean parabrisas.

1. Fragmentación.

1.1 El cristal a ensayar no debe fijarse de una manera rígida; puede aplicarse sobre otro cristal idéntico utilizando cintas adhesivas pegadas por todo alrededor.

1.2 Para obtener la fragmentación se utiliza un martillo de una masa aproximada de 75 gramos u otro dispositivo que dé unos resultados equivalentes. El radio de curvatura de la punta ha de ser de 0,2 ± 0,05 milímetros.

1.3 Se debe efectuar un ensayo en cada punto de impacto prescrito.

1.4 El examen de los fragmentos debe efectuarse por medio de una fotografía de contacto; la exposición debe comenzar como muy tarde diez segundos después del impacto, y debe terminar como máximo tres minutos después del mismo. Sólo se toman en consideración las líneas más marcadas que representan la rotura inicial. El laboratorio debe conservar las reproducciones fotográficas de las fragmentaciones obtenidas.

2. Ensayo del impacto de la bola.

2.1 Ensayo de la bola de 227 gramos.

2.1.1 Aparato.

2.1.1.1 Bola de acero templado con una masa de 227 ± 2 gramos y con un diámetro de 38 milímetros aproximadamente.

2.1.1.2 Dispositivo para dejar caer libremente la bola desde una altura a especificar, o dispositivo capaz de imprimir a la bola una velocidad equivalente a la que adquiriría en caída libre. Cuando se utilice un dispositivo que proyecta la bola, las desviaciones en la velocidad deben ser de ±1 por 100 de la velocidad equivalente a la obtenida en caída libre.

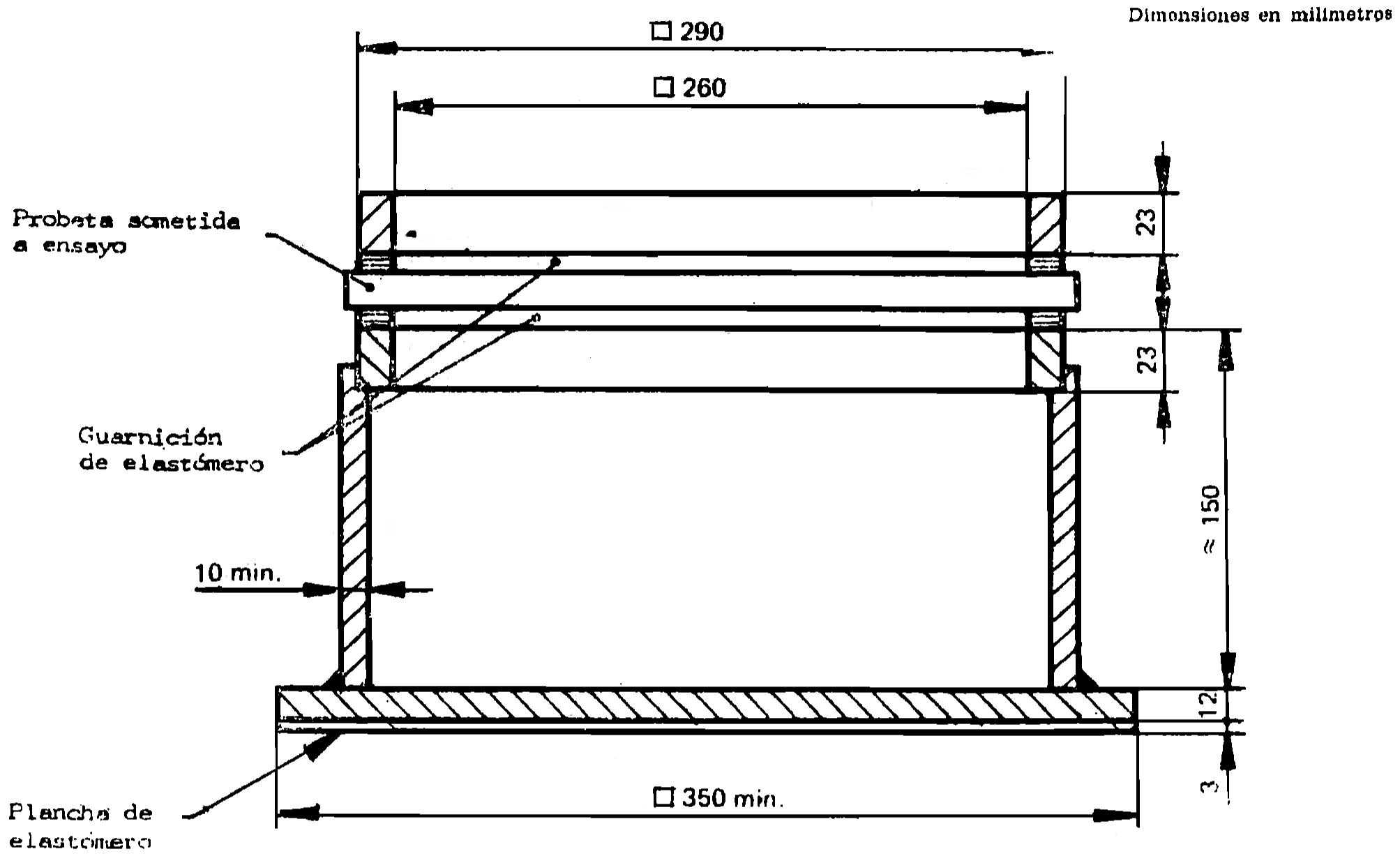

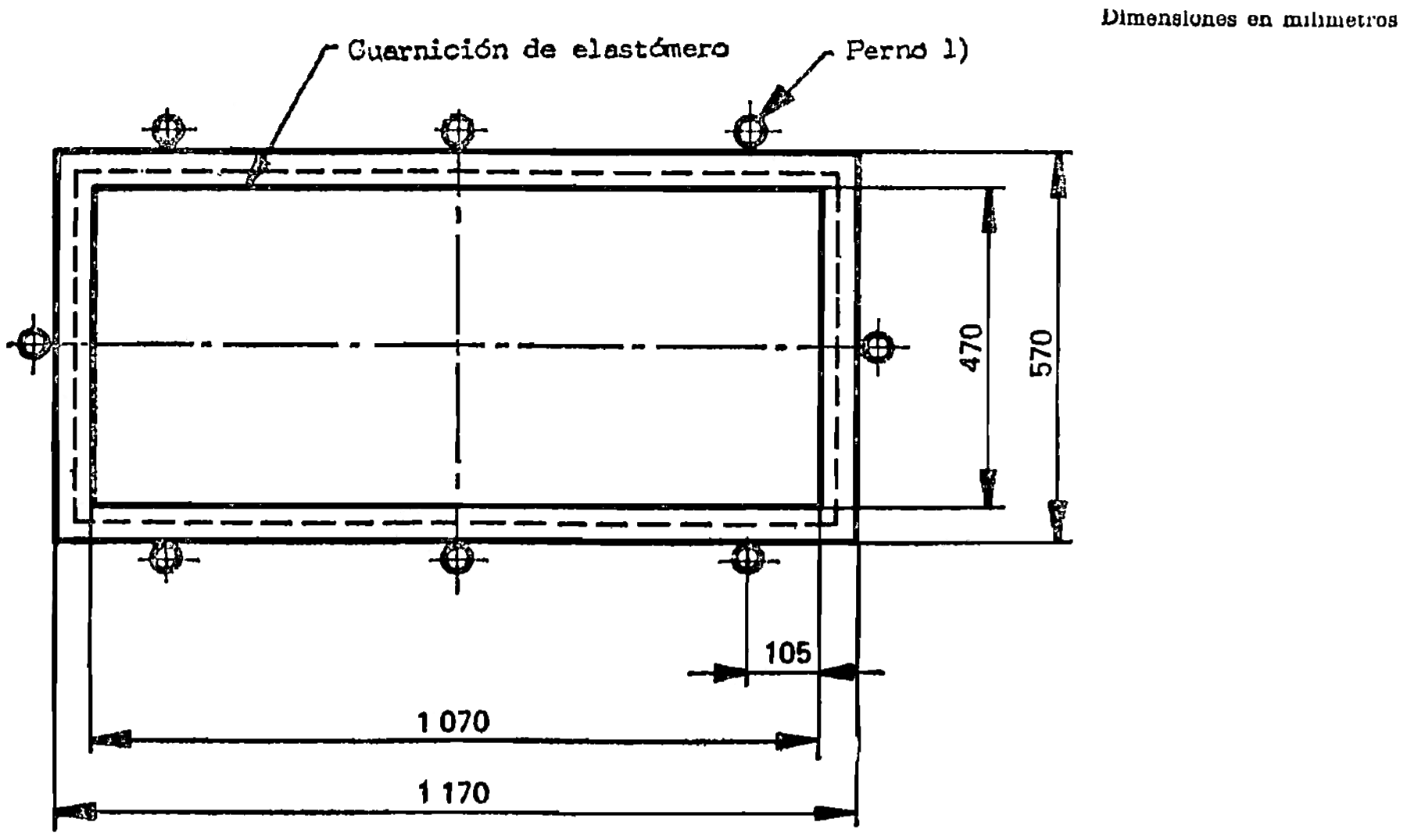

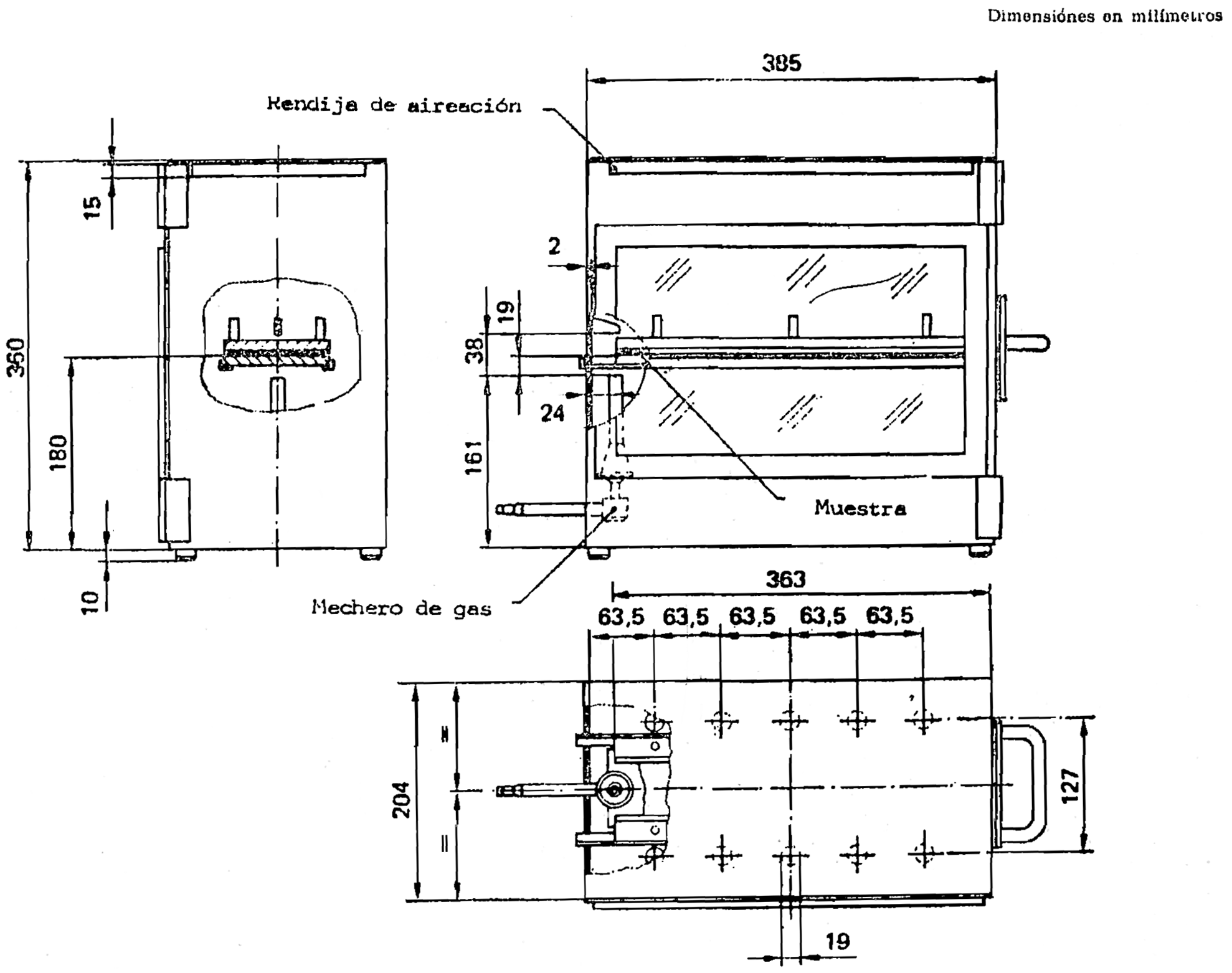

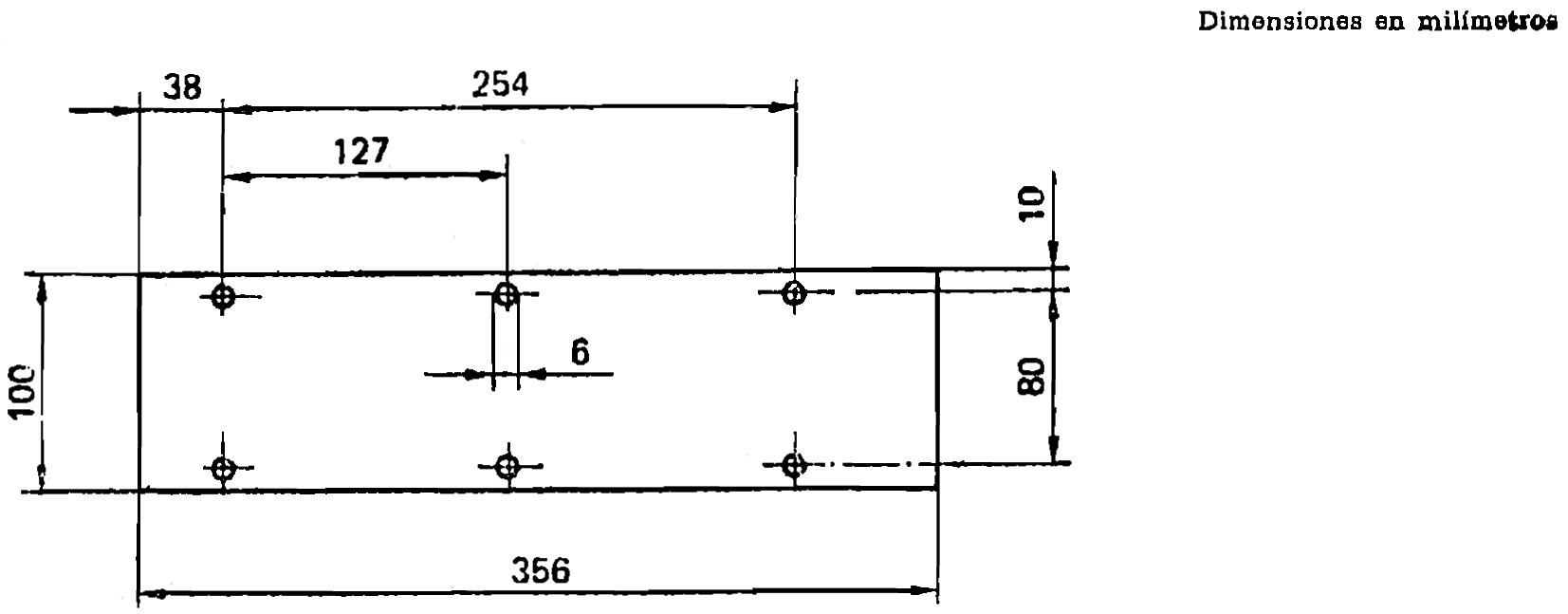

2.1.1.3 Soporte, tal como se representa en la figura 1, constituido por dos bastidores de acero, con los bordes de 15 milímetros de anchura, mecanizados. Los bastidores van superpuestos y están provistos de una guarnición de elastómero de unos tres milímetros de espesor, de 15 milímetros de anchura y de una dureza de 50 IRHD.

El bastidor inferior descansa sobre una caja de acero de 150 milímetros de altura aproximadamente. La probeta a ensayar se mantiene en su sitio por medio del bastidor superior, cuya masa es de tres kilogramos aproximadamente. La caja va soldada a una placa de acero de unos 12 milímetros de espesor, que apoya sobre el suelo con interposición de una plancha de elastómero de unos tres milímetros de espesor, de dureza 50 IRHD.

Figura 1. Soporte para ensayos de caída de bola.

2.1.2 Condiciones de ensayo:

Temperatura: 20° ± 5° C.

Presión: Entre 880 y 1.060 mbar.

Humedad relativa: 60 ± 20 por 100.

2.1.3 Probeta.

La probeta debe ser plana y cuadrada, de 300 de lado.

2.1.4 Procedimiento operatorio.

Se expone la probeta a la temperatura especificada durante cuatro horas como mínimo, inmediatamente antes de empezar el ensayo.

Se coloca la probeta sobre el soporte (apartado 2.1.1.3). El plano de la probeta debe ser perpendicular a la dirección incidente de la bola, con una tolerancia inferior a tres grados.

En el caso de alturas de caída inferiores o iguales a seis metros, el punto de impacto deberá encontrarse a una distancia máxima de 25 milímetros del centro geométrico de la probeta, mientras que para alturas de caída superiores a los seis metros, deberá encontrarse a una distancia máxima de 50 milímetros del centro de la probeta. La bola deberá golpear la cara de la probeta que corresponda a la cara externa del cristal de seguridad montado sobre el vehículo. La bola no deberá producir más de un impacto.

2.2 Ensayo de la bola de 2.260 gramos.

2.2.1 Aparato.

2.2.1.1 Bola de acero templado, de masa igual a 2.260 ± 20 gramos, y de unos 82 milímetros de diámetro.

2.2.1.2 Dispositivo para dejar caer la bola en caída libre desde una altura a especificar, o dispositivo capaz de imprimir a la bola una velocidad equivalente a la que adquiriría en caída libre.

Cuando se utilice un dispositivo que proyecte la bola, las desviaciones en la velocidad deben ser de ± 1 por 100 de la velocidad equivalente a la obtenida en caída libre.

2.2.1.3 Soporte, tal como se representa en la figura 1, constituido por dos bastidores de acero, con los bordes de 15 milímetros de anchura, mecanizados. Los bastidores van superpuestos y están provistos de una guarnición de elastómero de unos tres milímetros de espesor, de 15 milímetros de anchura y de una dureza de 50 IRHD.

El bastidor inferior descansa sobre una caja de acero de 150 milímetros de altura aproximadamente. La probeta a ensayar se mantiene en su sitio por medio del bastidor superior, cuya masa es de tres kilogramos aproximadamente. La caja va soldada a una placa de acero de unos 12 milímetros de espesor, que apoya sobre al suelo con interposición de una plancha de elastómero de unos tres milímetros de espesor, de dureza 50 IRHD.

2.2.2 Condiciones de ensayo:

Temperatura: 20° ± 5° C.

Presión: Entre 860 y 1.060 mbar.

Humedad relativa: 60 ± 20 por 100.

2.2.3 Probeta.

La probeta deberá ser plana, cuadrada, de 300 de lado, o bien se cortará de la parte más plana de un parabrisas o de otro vidrio de seguridad curvado.

Asimismo puede procederse al ensayo de un parabrisas entero, o de cualquier otro cristal de seguridad curvado. En este caso habrá que asegurarse de que haya un buen contacto entre el cristal de seguridad y el soporte.

2.2.4 Método operatorio.

Se expone la probeta a la temperatura especificada durante cuatro horas por lo menos, inmediatamente antes de empezar el ensayo.

Se coloca la probeta sobre el soporte (2.2.1.3). El plano de la probeta debe de ser perpendicular a la dirección incidente de la bola con una tolerancia inferior a tres grados.

El punto de impacto deberá estar a una distancia máxima de 25 milímetros a partir del centro geométrico de la probeta. La bola deberá golpear la cara de la probeta que corresponda a la cara interna del cristal montado en el vehículo. La bola no deberá producir más de un impacto.

3. Comportamiento al choque de la cabeza.

3.1 Aparato.

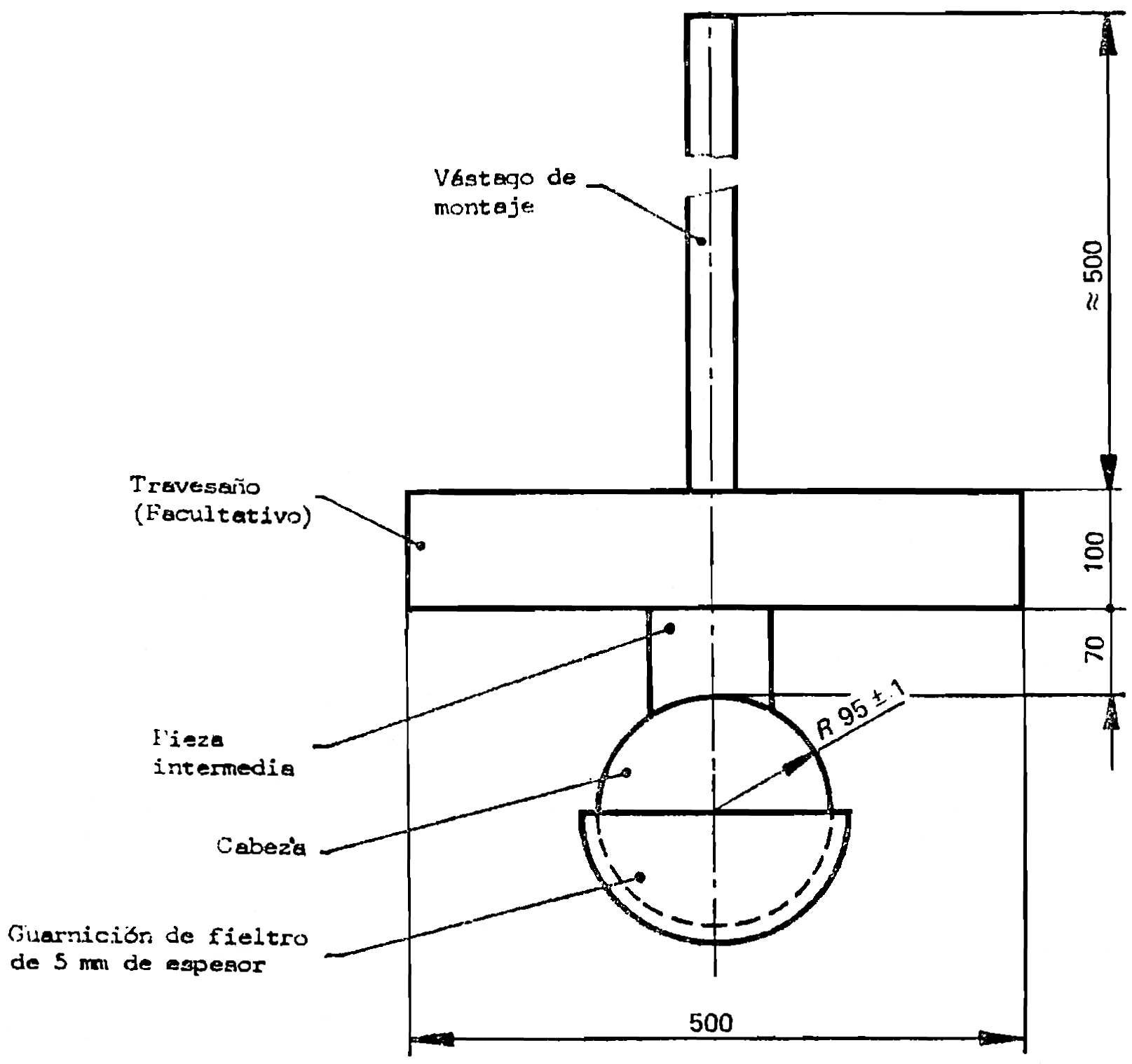

3.1.1 Cabeza simulada, de forma esférica o hemisférica, de madera contrachapada dura recubierta por una guarnición de fieltro recambiable, y provista o no de un travesaño de madera. Entre la parte esférica y el travesaño va una pieza intermedia que simula el cuello, y del lado del travesaño lleva un vástago para el montaje.

Las dimensiones se indican en la figura 2.

La masa total de este aparato debe ser de 10 ± 0,2 kilogramos.

Figura 2. Cabeza simulada.

3.1.2 Dispositivo para dejar caer la cabeza simulada en caída libre desde una altura que hay que precisar, o bien dispositivo para imprimir a la cabeza simulada una velocidad equivalente a la que adquiriría en caída libre. Si se utiliza un dispositivo para disparar la cabeza simulada, las desviaciones deben ser ± 1 por 100 de la velocidad obtenida en caída libre.

3.1.3 Soporte tal como se representa en la figura 3, para los ensayos sobre probetas planas. El soporte se compone de dos marcos de acero de bordes mecanizados, de 50 milímetros de anchura, adaptables uno sobre otro y provistos de guarniciones de elastómero de un espesor aproximado de tres milímetros, de 15 ± 1 milímetro de anchura y de dureza 70 IRHD. El marco superior se aprieta contra el inferior por medio de ocho pernos como mínimo.

3.2 Condiciones de ensayo:

Temperatura: 20° ± 5° C.

Presión: Entre 860 y 1.060 mbar.

Humedad relativa: 60 ± 20 por 100.

Figura 3. Soporte para los ensayos con la cabeza simulada.

(1) El par mínimo recomendado para M 20 es de 30 N.m.

3.3 Método operatorio.

3.3.1 Ensayo sobre una probeta plana:

Inmediatamente antes de los ensayos, y durante cuatro horas como mínimo, se mantiene la probeta plana, de 1.100 de longitud por 500

de anchura, a una temperatura constante de 20° ± 5° C.

Se fija la probeta en los marcos de soporte (véase 3.1.3) y se aprietan los pernos de manera que el desplazamiento de la probeta durante el ensayo no exceda de dos milímetros. El plano de la probeta debe ser sensiblemente perpendicular a la dirección incidente de la cabeza simulada.

El emplazamiento del punto de impacto debe estar a una distancia máxima de 40 milímetros del centro geométrico de la probeta. La cabeza debe chocar contra la cara de la probeta que representa la cara interior del vidrio de seguridad montado en un vehículo.

La cabeza no debe producir más de un impacto.

Cada doce ensayos hay que reemplazar la superficie de impacto de la guarnición de fieltro.

3.3.2 Ensayo sobre un parabrisas entero (utilizado únicamente para una altura de caída inferior o igual a 1,5 metros).

Se coloca el parabrisas suelto sobre un soporte, con interposición de una tira de elastómero, de dureza 70 IRHD, de un espesor aproximado de tres milímetros, que tenga una anchura de contacto de unos 15 milímetros en todo el perímetro.

El soporte deberá estar constituido por una pieza rígida adaptada a la forma del parabrisas, de manera que la cabeza simulada golpee la cara interior del mismo.

El soporte debe reposar sobre una bancada rígida, con interposición de una plancha de elastómero de dureza 70 IRHD y de un espesor aproximado de tres milímetros.

La superficie del parabrisas debe ser prácticamente perpendicular a la dirección incidente de la cabeza simulada.

El emplazamiento del punto de impacto debe encontrarse a una distancia máxima de 40 milímetros del centro geométrico del parabrisas y en la cara que corresponde a la cara interior del vidrio de seguridad quintado en el vehículo. La cabeza no debe producir más de un impacto.

La superficie de impacto de la guarnición de fieltro debe reemplazarse cada doce ensayos.

4. Ensayo de abrasión.

4.1 Aparato.

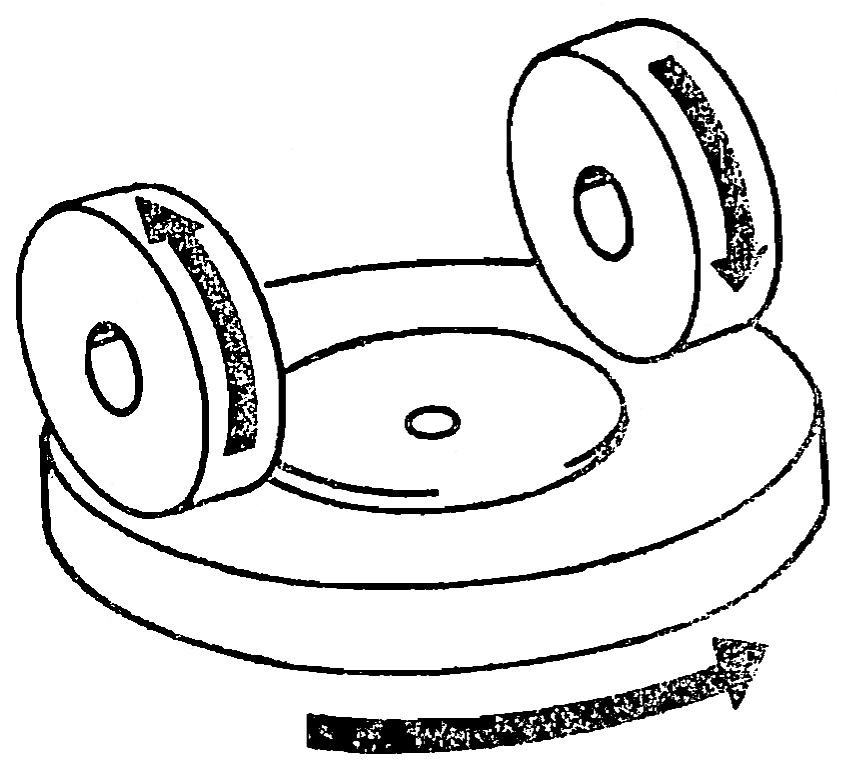

4.1.1 Dispositivo de abrasión, representado esquemáticamente en la figura 4, y compuesto por los elementos siguientes:

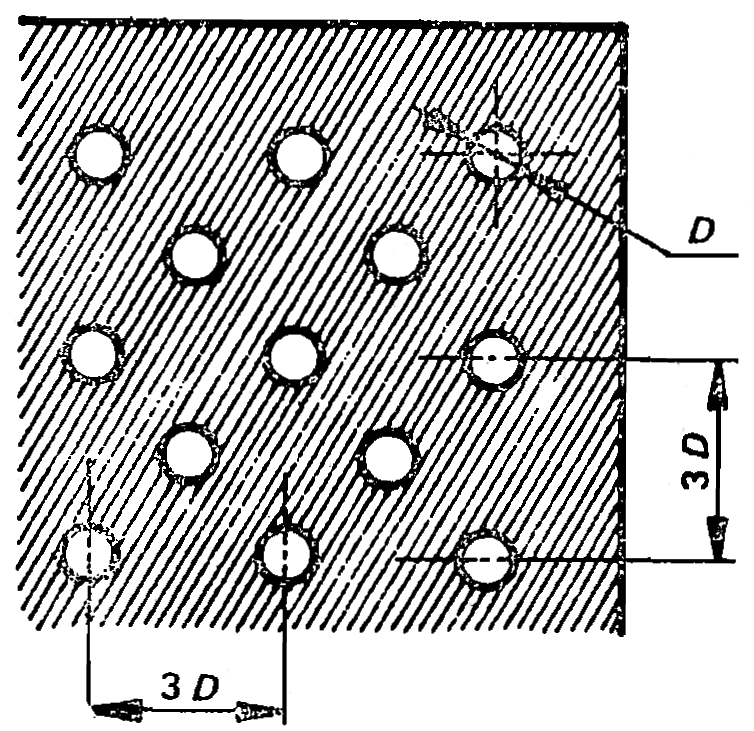

Un plato giratorio horizontal y una mordaza central, cuyo sentido de rotación es contrario al de las agujas del reloj y cuya velocidad es de 65 a 75 r.p.m.

Figura 4. Esquema del abrasímetro.

Dos brazos paralelos lastrados; cada uno de ellos lleva una muela abrasiva especial que gira libremente sobre un eje horizontal mediante un rodamiento de bolas; cada muela descansa sobre la probeta de ensayo, con la presión que ejerce una masa de 500 gramos.

El plato giratorio del dispositivo de abrasión debe girar con regularidad, sensiblemente dentro de un plano (las desviaciones con respecto a ese plano no deben sobrepasar ± 0,05 milímetros a una distancia de 1,6 milímetros de la periferia del plato).

Las muelas van montadas de manera que cuando estén en contacto con la probeta giratoria giren en sentidos opuestos, ejerciendo así una acción de compresión y de abrasión siguiendo líneas curvas sobre una corona de 30 centímetros cuadrados aproximadamente, a razón de dos giros por cada revolución de la probeta.

4.1.2 Muelas abrasivas, de diámetro comprendido entre 45 y 50 milímetros, y de 12,5 milímetros de espesor. Están constituidas por un material abrasivo especial finamente pulverizado, embebido en una masa de elastómero de dureza mediana.

Las muelas deben tener una dureza de 72 ± 5 IRHD medida en cuatro puntos uniformemente espaciados, situados sobre la línea media de la superficie abrasiva, aplicándose la presión verticalmente a lo largo de un diámetro de la muela, y tomando la lectura de diez segundos después de la aplicación completa de la presión.

El rodaje de las muelas abrasivas debe hacerse muy lentamente sobre una hoja de vidrio plano, con el fin de que presenten una superficie rigurosamente plana.

4.1.3 Fuente luminosa, que consiste en una lámpara de incandescencia cuyo filamento está contenido en un volumen paralelepipédico de 1,5 milímetros por 1,5 milímetros por tres milímetros. La tensión aplicada al filamento debe ser tal que su temperatura de color sea 2.856 ± 50 K. Esta tensión debe estabilizarse dentro de ± 1/1.000. Para verificar esta tensión deberá emplearse un aparato de precisión adecuada.

4.1.4 Sistema óptico, compuesto por una lente de distancia focal, f, igual a 500 milímetros por lo menos, y corregida de aberraciones cromáticas. La abertura total de la lente no debe sobrepasar f/20. La distancia entre la lente y la fuente luminosa debe regularse de manera que se obtenga un haz luminoso sensiblemente paralelo.

Se coloca un diafragma para limitar el diámetro del haz luminoso a 7 ± 1 milímetro. Este diafragma debe colocarse a una distancia de 100 ± 50 milímetros de la lente por el lado opuesto a la fuente luminosa.

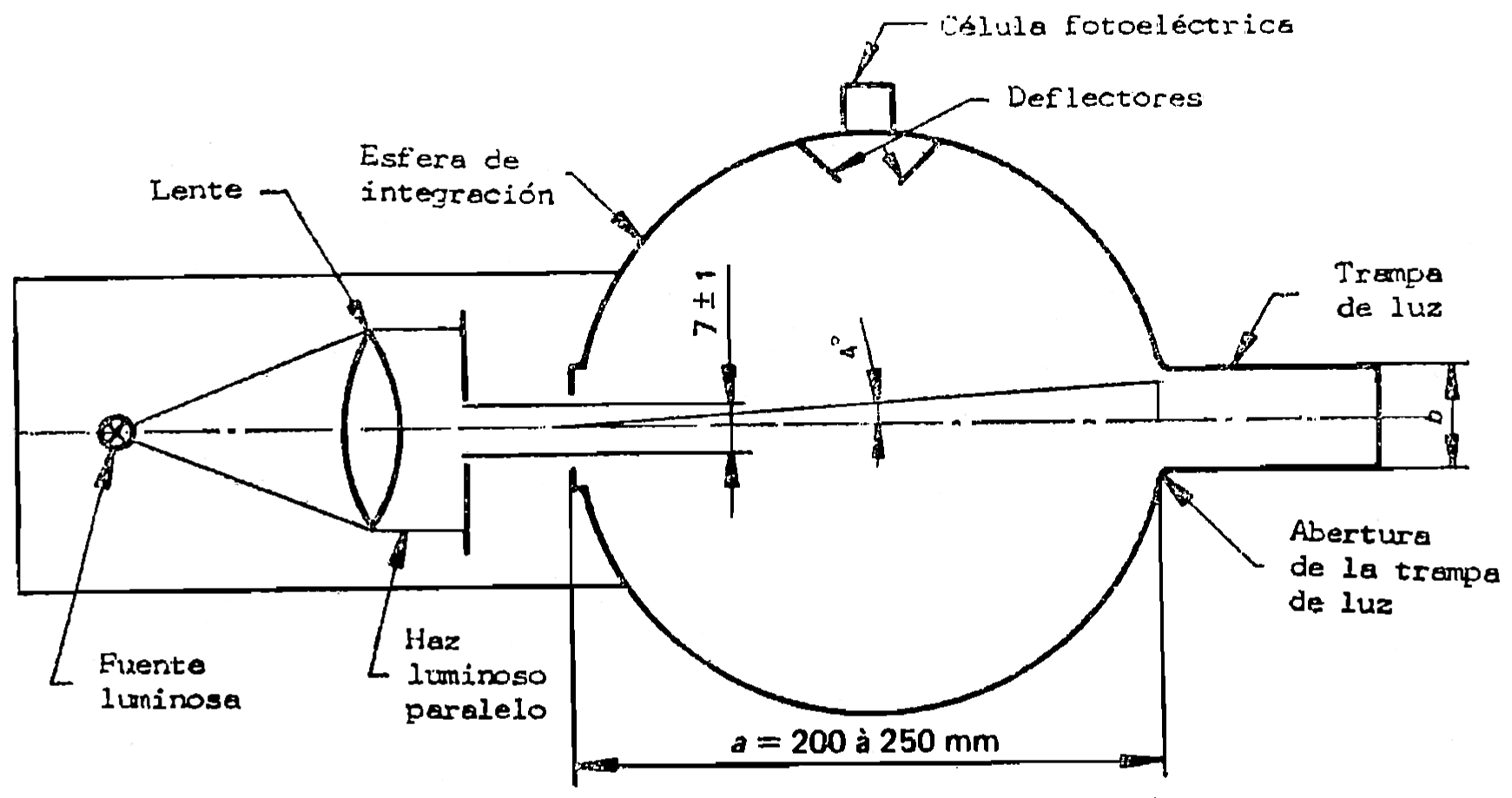

4.1.5 Aparato de medida de la luz difusa (véase figura 5), consistente en una célula fotoeléctrica con una esfera de integración de 200 a 250 milímetros de diámetro; la esfera debe ir provista de abertura para entrada y salida de la luz. La abertura de entrada debe ser circular y su diámetro debe ser por lo menos doble que el del haz luminoso. La abertura de salida de la esfera debe ir equipada, bien con una trampa de luz, o bien con un patrón de reflexión, de acuerdo con el método operatorio especificado en el apartado 4.4.3. La trampa de luz debe absorber toda la luz cuando no hay ninguna probeta colocada en el trayecto del haz luminoso.

El eje del haz luminoso debe pasar por el centro de las aberturas de entrada y salida. El diámetro de la abertura de salida, b, debe ser:

b = 2 a tg4°

siendo a = diámetro de la esfera.

La célula fotoeléctrica debe colocarse de manera quo no pueda ser iluminada por la luz que procede directamente de la abertura de entrada o del patrón de reflexión.

Las superficies interiores de la esfera de integración y del patrón de reflexión deben presentar factores de reflexión prácticamente iguales; deben ser mates y no selectivas.

Dentro del intervalo de las intensidades luminosas utilizadas, la señal de salida de la célula fotoeléctrica debe ser lineal en ± 2 por 100.

El aparato debe estar realizado de manera que no se produzca ninguna desviación de la aguja del galvanómetro cuando la esfera no esté alumbrada. El conjunto del aparato debe verificarse a intervalos regulares mediante el empleo de patrones de atenuación de visibilidad calibrados.

Si se efectuasen medidas de atenuación de visibilidad utilizando un aparato o métodos que difieran de los anteriormente descritos, los resultados deberán ser corregidos, si es necesario, para que concuerden con los obtenidos con el aparato de medida aquí descrito.

Figura 5. Aparato para medir la atenuación de la visibilidad.

4.2 Condiciones de ensayo.

Temperatura: 20 ± 5° C.

Presión: Entre 860 y 1.060 mbar.

Humedad relativa: 60 ± 20 por 100.

4.3 Probetas.

Las probetas deben ser planas, de forma cuadrada, de 100 milímetros de lado, de caras sensiblemente planas y paralelas, con un taladro central de 6,4 para fijación.

4.4 Método operatorio.

El ensayo debe realizarse por la cara de la probeta que represente la cara exterior del cristal laminar montado sobre el vehículo, y por la cara interna en el caso de un cristal con un revestimiento plástico.

4.4.1 Inmediatamente antes de y después del proceso de abrasión se limpian las probetas de la manera siguiente:

a) Limpieza con un trapo de tela de lino y agua corriente limpia.

b) Aclarado con agua destilada o desmineralizada.

c) Secado con una corriente de oxigeno o de nitrógeno.

d) Eliminación de cualquier huella posible de agua, frotando suavemente con un trapo de tela de lino humedecido. Si es preciso, se seca la probeta presionándola ligeramente entre dos trapos de tela de lino.

Deberá evitarse cualquier tratamiento con ultrasonidos.

Después de la limpieza, las probetas sólo deberán manipularse por los bordes, evitando cualquier deterioro o contaminación de sus superficies.

4.4.2 Se acondicionan las probetas como mínimo durante cuarenta y ocho horas a una temperatura de 20 ± 5° C, y a una humedad relativa de 60 ± 20 por 100.

4.4.3 Se coloca la probeta directamente contra la abertura de entrada de la esfera de integración. El ángulo entre la normal a la superficie de la probeta y el haz luminoso no debe sobrepasar los ocho grados.

Entonces se hacen las cuatro lecturas siguientes:

| Lectura | Probeta | Trampa de luz | Patrón de reflexión | Magnitud representada |

|---|---|---|---|---|

| T1 | No | No | Sí | Luz incidente. |

| T2 | Sí | No | Sí | Luz total transmitida por la probeta. |

| T3 | No | Sí | No | Luz difundida por el aparato. |

| T4 | Sí | Sí | No | Luz difundida por el aparato y la probeta. |

Se repiten las lecturas T1, T2, T3 y T4 para otras posiciones dadas de la probeta, con el objeto de determinar la uniformidad.

Se calcula la transmitencia total: T1 = T2/T1.

Se calcula la transmitencia difusa, Td, mediante la fórmula

Se calcula él tanto por ciento de atenuación de la visibilidad, atenuación de la luz, o de ambas, por difusión mediante la fórmula:

Atenuación de la visibilidad por difusión y/o atenuación de la luz por difusión:

Utilizando esta fórmula, se mide la atenuación de visibilidad inicial de la probeta por lo menos en cuatro puntos espaciados por igual, situados en la zona no sometida a la abrasión.

Para cada probeta se determina la media de los resultados obtenidos. En vez de hacer cuatro medidas, se puede obtener un valor medio haciendo girar la probeta con regularidad a una velocidad de tres revoluciones por minuto o más.

Por cada cristal de seguridad hay que hacer tres ensayos bajo la misma carga. Después de haber sometido la probeta al ensayo de abrasión, se utiliza la atenuación de la visibilidad como medida de la abrasión bajo la superficie.

En la pista sometida a la abrasión se mide la luz difundida, por lo menos en cuatro puntos espaciados por un igual a lo largo de esta pista, utilizando la fórmula anterior. Para cada probeta se determina la media de los resultados obtenidos. En vez de emplear estas cuatro medidas, se puede obtener un valor medio haciendo girar la probeta con regularidad a una velocidad de tres revoluciones por minuto o más.

4.5 El ensayo de abrasión se efectuará sólo si el laboratorio encargado de realizarlo juzga que es necesario, teniendo en cuenta las informaciones de que dispone. En el caso de modificación del espesor del intercalar o del material, por ejemplo, no se requerirá en general proceder a nuevos ensayos.

4.6 Indices de dificultad de las características secundarias.

Las características secundarias no intervienen.

5. Ensayo de alta temperatura.

5.1 Método operatorio.

Se calienta hasta 100° C una o varias muestras de 300 por 300 milímetros como mínimo. Se mantiene esta temperatura durante dos horas y a continuación se dejan enfriar las muestras hasta la temperatura ambiente.

Si el cristal de seguridad tiene ambas superficies exteriores de material no orgánico, el ensayo puede hacerse sumergiendo la muestra verticalmente en agua hirviente durante el período de tiempo especificado, teniendo cuidado para evitar choques térmicos indeseables.

Si las muestras se cortan de un parabrisas, uno de sus bordes debe ser parte de un borde del parabrisas.

5.2 Indices de dificultad de las características secundarias.

| Incoloro | Coloreado | |

|---|---|---|

| Coloración del intercalar. | 1 | 2 |

Las demás características secundarias no intervienen.

5.3 Interpretación de los resultados.

5.3.1 Se considera que el ensayo de resistencia a alta temperatura da un resultado positivo cuando no aparecen burbujas ni ningún otro defecto a más de 15 milímetros de un borde no cortado, o a más de 25 milímetros de un borde cortado de la probeta o de la muestra, o a menos de 10 milímetros de cualquier fisura que pueda producirse en el curso del ensayo.

5.3.2 Una serie de probetas o de muestras presentadas a la homologación se considera como satisfactoria desde el punto de vista del ensayo de alta temperatura si se cumple una de las condiciones siguientes:

5.3.2.1 Todos los ensayos dan un resultado positivo.

5.3.2.2 Un ensayo ha dado un resultado negativo. Una nueva serie de ensayos efectuados con una nueva serie de probetas o de muestras da resultados positivos.

6. Ensayo de irradiación.

6.1 Método de ensayo.

6.1.1 Aparato.

6.1.1.1 Fuente de radiación, consistente en una lámpara de vapor de mercurio de presión media, constituida por un tubo de cuarzo que no produzca ozono, montada con el eje vertical. Las dimensiones nominales de la lámpara deben ser 360 milímetros de longitud y 9,5 milímetros de diámetro. La longitud del arco debe ser 300 ± 4 milímetros.

La potencia de alimentación de la lámpara debe ser 750 ± 50 vatios.

Puede utilizarse cualquier otra fuente de radiación que produzca el mismo efecto que la lámpara aquí descrita. Para comprobar que los efectos de otra fuente son los mismos debe hacerse una comparación, midiendo la energía emitida en una banda de longitudes de onda comprendida entre 300 y 450 milímetros, eliminando todas las demás longitudes de onda con la ayuda de filtros adecuados. La fuente sustitutiva debe ser entonces utilizada con estos filtros.

En el caso de cristales de seguridad, para los cuales no existiese una correlación satisfactoria entre este ensayo y las condiciones de utilización, sería necesario revisar las condicionales de ensayo.

6.1.1.2 Transformador de alimentación y condensador, capaces de suministrar a la lámpara (8.1.1.1.) un pico de tensión de cebado de 1.100 V. como mínimo y una tensión de funcionamiento de 500 ± 50 V.

6.1.1.3 Dispositivo destinado a sostener y a hacer girar las muestras entre una y cinco revoluciones por minuto alrededor de la fuente de radiación colocada en posición central, de modo que quede asegurada una exposición uniforme.

6.1.2 Muestra.

Las dimensiones de la muestra deben ser 76 por 300 milímetros.

6.1.3 Método operatorio.

Se verifica la transmitancia regular de la luz a través de tres muestras antes de la exposición, de acuerdo con el procedimiento indicado en loa apartados 9.1.1 a 9.1.2 de este anexo.

Se protege de las radiaciones una porción de cada muestra, y a continuación se coloca la muestra en el aparato de ensayo, con su longitud paralela al eje de la lámpara y a 230 milímetros de dicho eje. Se mantiene la temperatura de las muestras a 45° ± 5° C durante todo el ensayo. Se coloca delante de la lámpara la cara de cada muestra que representa la cara externa del cristal montado en el vehículo. Para el tipo de lámpara definido en 6.1.1.1 el tiempo de exposición debe ser de cien horas.

Después de la exposición se mide de nuevo la transmitancia luminosa de cada muestra en la zona irradiada.

6.1.4 Cada probeta o muestra (tres en total) se someten, conforme al procedimiento anteriormente descrito, a la acción de una radiación tal que la irradiación en cada punto de la probeta o de la muestra produzca sobre el intercalar utilizado el mismo efecto que el producido por una radiación solar de 1.400 W/m2 durante cien horas.

6.2 Indices de dificultad de las características secundarias:

| Incoloro | Coloreado | |

|---|---|---|

| Coloración del vidrio. | 2 | 1 |

| Coloración del intercalar. | 1 | 2 |

Las demás características secundarias no intervienen.

6.3 Interpretación de los resultados.

6.3.1 El ensayo de resistencia a la irradiación se considera positivo si se cumplen las condiciones siguientes:

6.3.1.1 La transmitancia luminosa total no cae por debajo del 95 por 100 del valor inicial antes de la irradiación, o por debajo del 70 por 100, midiéndose la transmisión según los apartados 9.1.1 a 9.1.2 del presente anexo.

8.3.1.2 Si el ensayo se efectúa con una probeta cortada de un parabrisas, o en un parabrisas de muestra, la transmitancia total permanece por encima de 75 por 100 en la zona en que debe controlarse la transmisión regular, tal como se define más adelante en el apartado 9.1.2.2.

6.3.1.3 No obstante, puede aparecer una ligera coloración cuando se examina la probeta o la muestra sobre un fondo blanco después de la irradiación, pero sin que aparezca ningún otro defecto.

6.3.2 Una serie de probetas o de muestras presentadas a la homologación se considera como satisfactoria desde el punto de vista de la estabilidad frente a la irradiación si se cumple una de las condiciones siguientes:

6.3.2.1 Todos los ensayos dan un resultado positivo.

6.3.2.2 Un ensayo ha dado un resultado negativo. Una nueva serie de ensayos efectuados con una nueva serie de probetas o de muestras de resultados positivos.

7. Ensayo de resistencia a la humedad.

7.1 Modo operatorio.

Una o varias muestras de 300 x 300 milímetros como mínimo se mantienen verticalmente durante dos semanas en un recinto cerrado cuya temperatura debe mantenerse a 50° ± 2° C y la humedad relativa a 95 ± 4 por 100.

Nota: Estas condiciones de ensayo excluyen la posibilidad de condensación sobre las muestras.

Si se ensayan simultáneamente varias muestras, deben espaciarse de manera adecuada.

Deben tomarse precauciones para que no caiga sobre las muestras el condensado que se forme sobre las paredes o el techo del recinto de ensayo.

Si las muestras se cortan de un parabrisas, uno de sus bordes debe ser parte de un borde del parabrisas.

7.2 Indices de dificultad de las características secundarias:

| Incoloro | Coloreado | |

|---|---|---|

| Coloración del intercalar. | 1 | 2 |

Las demás características secundarias no intervienen.

7.3 Interpretación de los resultados.

7.3.1 El acristalamiento de seguridad se considera corno satisfactorio desde el punto de vista de la resistencia a la humedad si no se observa ningún cambio importante a más de 10 milímetros de los bordes no cortados, o a menos de 15 milímetros de los bordes cortados.

7.3.2 Una serie de probetas o de muestras presentada a la homologación se considera como satisfactoria desde el punto de vista de resistencia a la humedad si se cumple una de las condiciones siguientes:

7.3.2.1 Todos los ensayos dan un resultado positivo.

7.3.2.2 Si un ensayo ha dado un resultado negativo, una nueva serie de ensayos efectuados con una nueva serie de muestras da resultados positivos.

8. Ensayo de resistencia al fuego.

A los efectos de la aplicación del presente Reglamento, sólo se tomarán en consideración las prescripciones que sean apropiadas para los cristales de seguridad.

8.1 Objeto y campo de aplicación.

Este método permite determinar la velocidad de combustión en horizontal de los materiales utilizados en el habitáculo de los vehículos automóviles después de haber sido expuestos a la acción de una llama pequeña.

Este método permite comprobar los materiales y elementos de revestimiento interior de los vehículos, individualmente o combinados, hasta un espesor de 13 milímetros. Asimismo se utiliza para juzgar la uniformidad de los lotes de producción de estos materiales desde el punto de vista de las características de combustión.

Dadas las numerosas diferencias entre las situaciones reales de la vida corriente y las condiciones precisas de ensayo especificadas en este método (aplicación y orientación en el interior del vehículo, condiciones de empleo, fuente de llamas, etc.), este método no puede considerarse apto para la evaluación de todas las características de combustión en un vehículo real.

8.2 Definiciones.

8.2.1 Velocidad de combustión: Es el cociente de dividir la distancia quemada, medida según este método, por el tiempo necesario para que la llama recorra esta distancia.

Se expresa en milímetros por minuto.

8.2.2 Material compuesto: Material constituido por varias capas de materiales similares o diferentes, aglomerados por cementación, encolado, recubrimiento, soldadura, etc.

Cuando el conjunto presente discontinuidades (por ejemplo, costura, puntos de soldadura a alta frecuencia, remache, etc.) que permitan la toma de muestras individuales según el apartado 8.5, los materiales no se consideran como compuestos.

8.2.3 Cara expuesta: Es la cara que está vuelta hacia el habitáculo cuando el material se instala en el vehículo.

8.3 Principio.

Se coloca una muestra horizontalmente en un soporte en forma de U y se expone a la acción de una llama definida, de débil energía, durante quince segundos en una cámara de combustión, actuando la llama sobre el borde libre de la muestra. El ensayo permite determinar si la llama se extingue y en qué momento, o el tiempo necesario para que la llama recorra una distancia medida.

8.4 Aparato.

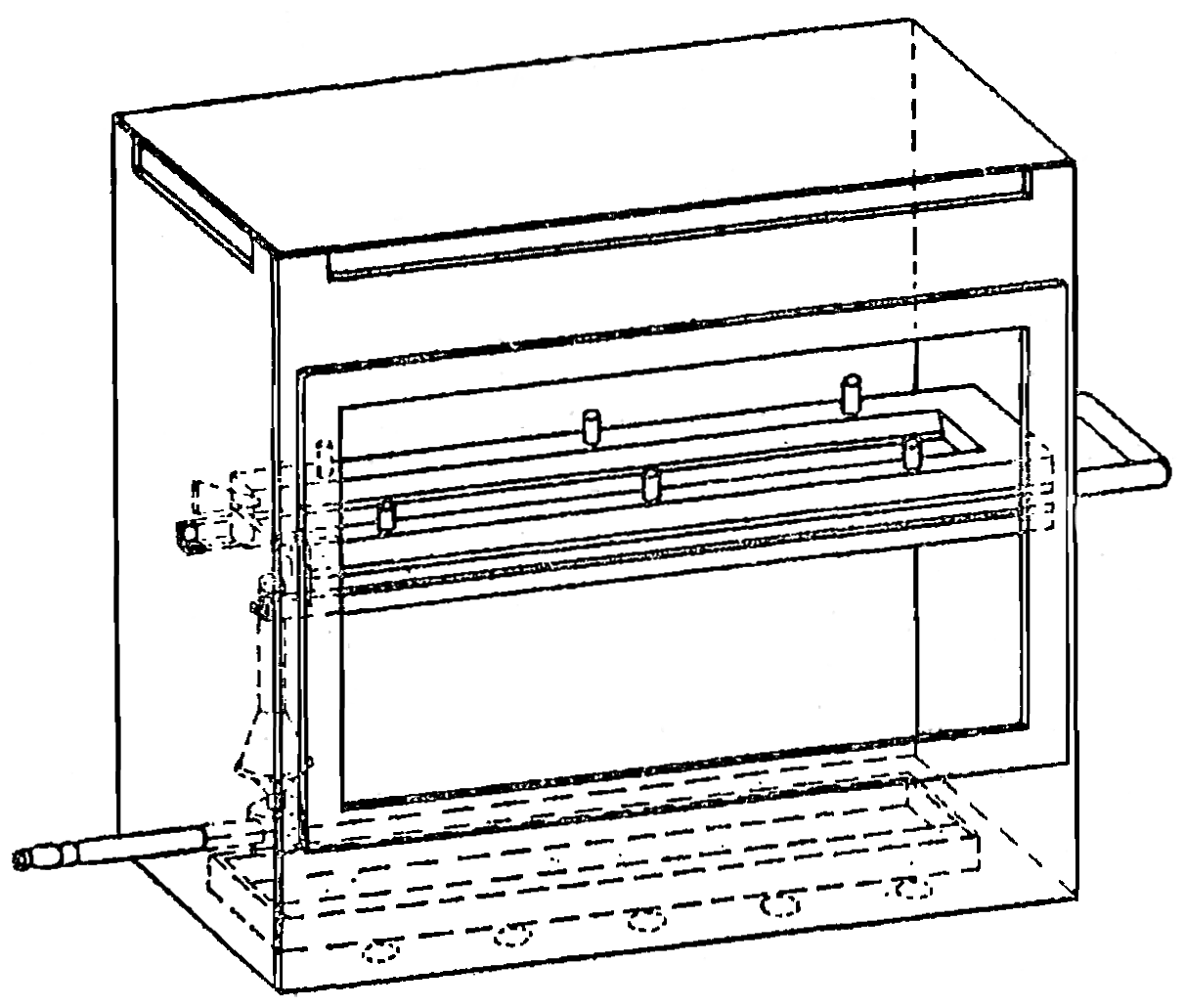

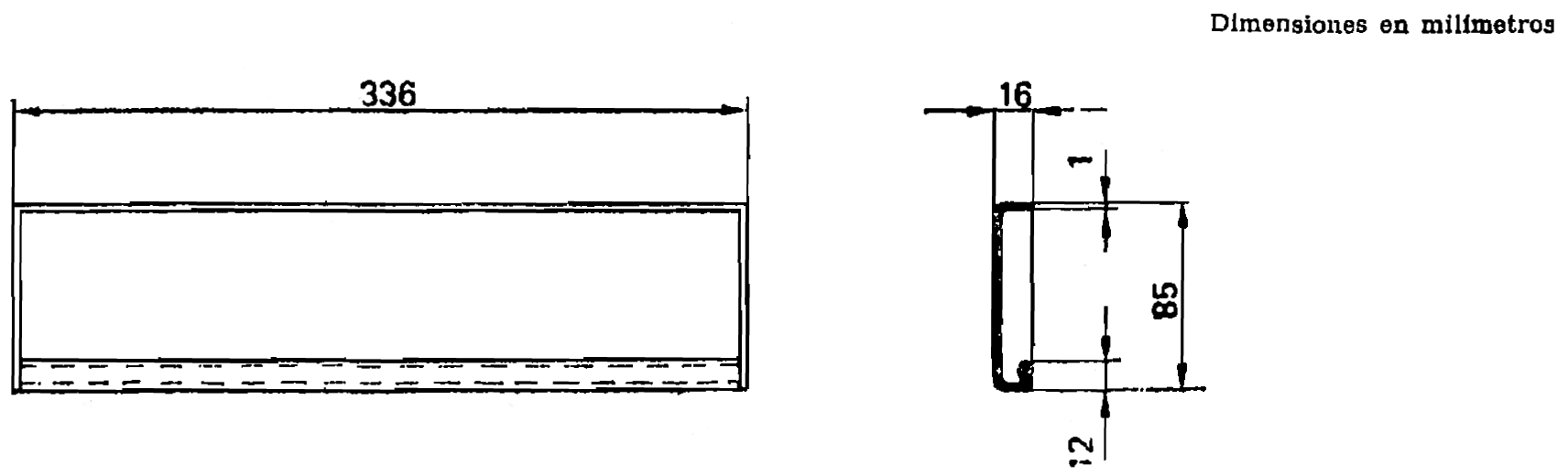

8.4.1 Cámara de combustión (figura 6), preferentemente de acero inoxidable, con las dimensiones indicadas en la figura 7.

La cara delantera de esta cámara tiene una ventana incombustible de observación, que puede cubrir toda la cara delantera, y que puede servir de panel de acceso.

La cara inferior de la cámara tiene unos orificios de ventilación y en la parte superior lleva todo alrededor una rendija de aireación.

La cámara reposa sobre cuatro pies de 10 milímetros de altura. En uno de los lados la cámara puede llevar una abertura para la introducción del portamuestras; en el otro lado, un orificio deja pasar la tubería de llegada del gas. La materia fundida se recoge en una cubeta (véase figura 8), colocada en el fondo de la cámara entre los orificios de ventilación, sin recubrirlos.

Figura 6. Ejemplo de cámara de combustión con portamuestras y cubeta.

Figura 7. Ejemplo de cámara de combustión.

Figura 8. Ejemplo de cubeta.

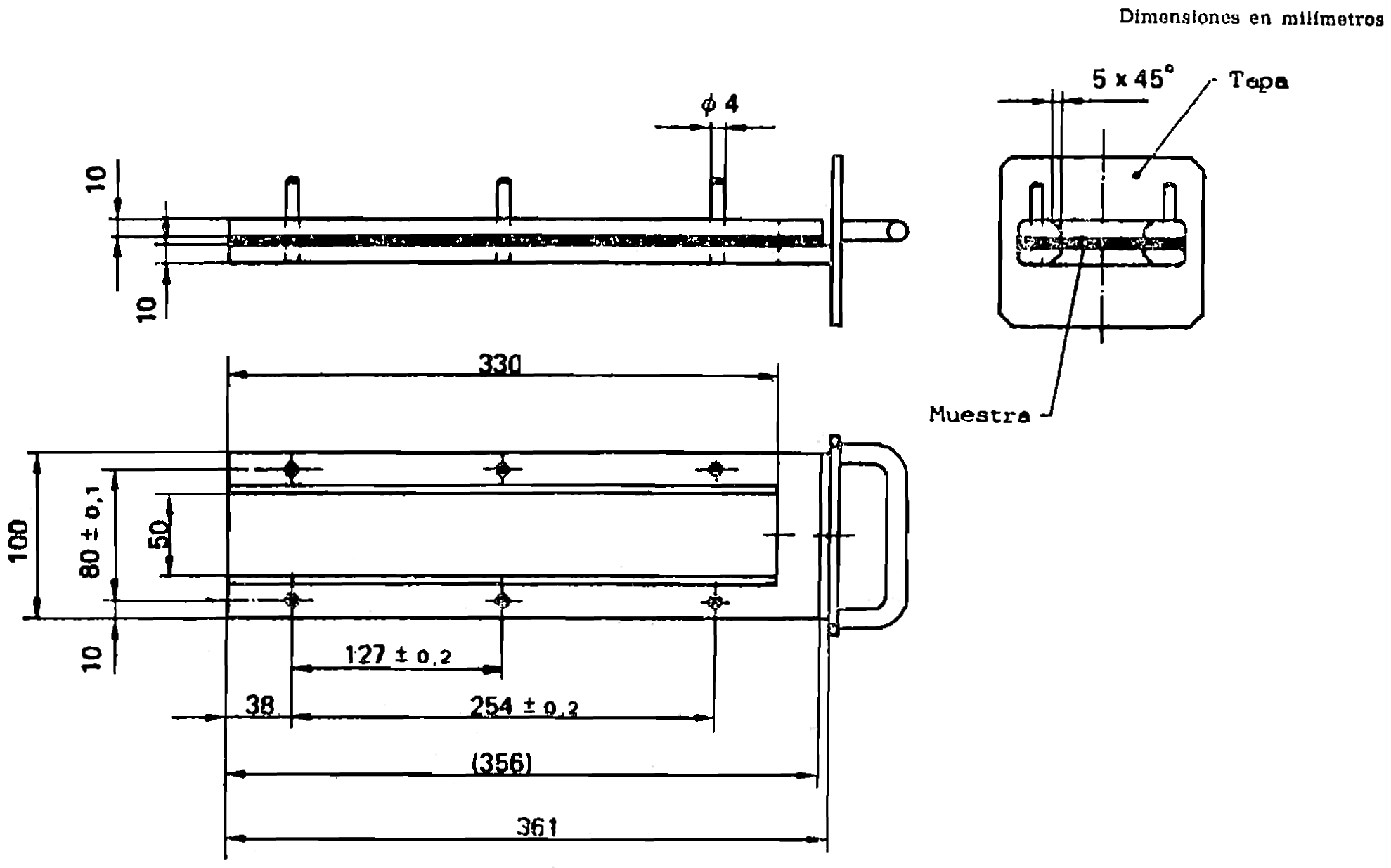

8.4.2 Portamuestras, compuesto por dos placas de metal, o de material incombustible, en forma de U. Las dimensiones se dan en la figura 9.

La placa inferior lleva unas espigas y la placa superior los agujeros correspondientes, de forma que se consiga una fijación segura de la muestra. Las espigas sirven también de marcas de referencia del principio y del final de la distancia de combustión.

Debe tener un soporte compuesto de hilos resistentes al calor, de un diámetro de 0,25 milímetros, tendidos transversalmente en la placa inferior del portamuestras a intervalos de 25 milímetros (véase figura 10).

La parte inferior de la muestra debe encontrarse a una distancia de 178 milímetros por encima de la placa del fondo. La distancia entre el borde delantero del portamuestras y el extremo de la cámara debe ser de 22 milímetros; la distancia entre los bordes longitudinales del portamuestras y los lados de la cámara debe ser de 50 milímetros (todas las dimensiones, medidas en el interior) (véase figuras 6 y 7).

Figura 9. Ejemplo de portamuestras.

Figura 10. Ejemplo de sección de marco inferior en forma de U, previsto para ser equipado con hilos de soporte.

8.4.3 Quemador de gas. La fuente de la llama consiste en un mechero Bunsen de diámetro interior 9,5 milímetros. Este se coloca en la cámara de combustión de forma que el centro de la boquilla se encuentre a 19 milímetros por debajo del centro del borde inferior del lado de la muestra que queda al descubierto (véase figura 7).

8.4.4 Gas de ensayo. El gas suministrado al mechero debe tener un poder calorífico de unos 38 MJ/m3 (por ejemplo, gas natural).

8.4.5 Peine de metal, de una longitud no inferior a 110 milímetros y con siete u ocho dientes de punta redondeada, de 25 milímetros de altura.

8.4.6 Cronómetro de 0,5 segundos de precisión.

8.4.7 Campana. La cámara de combustión puede colocarse en una campana de laboratorio, a condición de que el volumen interno de esta campana sea al menos 20 veces mayor, y como máximo 110 veces mayor que el volumen de la cámara de combustión, y que ninguna de sus dimensiones (altura, anchura o profundidad) sea superior a 2,5 veces una de las otras dos.

Antes del ensayo se mide la velocidad vertical del aire en la campana de laboratorio en dos puntos situados a 100 milímetros por delante y por detrás del emplazamiento previsto para la cámara de combustión. Debe estar comprendida entre 0,10 y 0,30 m/s., de forma que se evite una molestia eventual al operador con los productos de la combustión. Es posible utilizar una campana de ventilación natural con una velocidad de aire apropiada.

8.5 Muestras.

8.5.1 Forma y dimensiones.

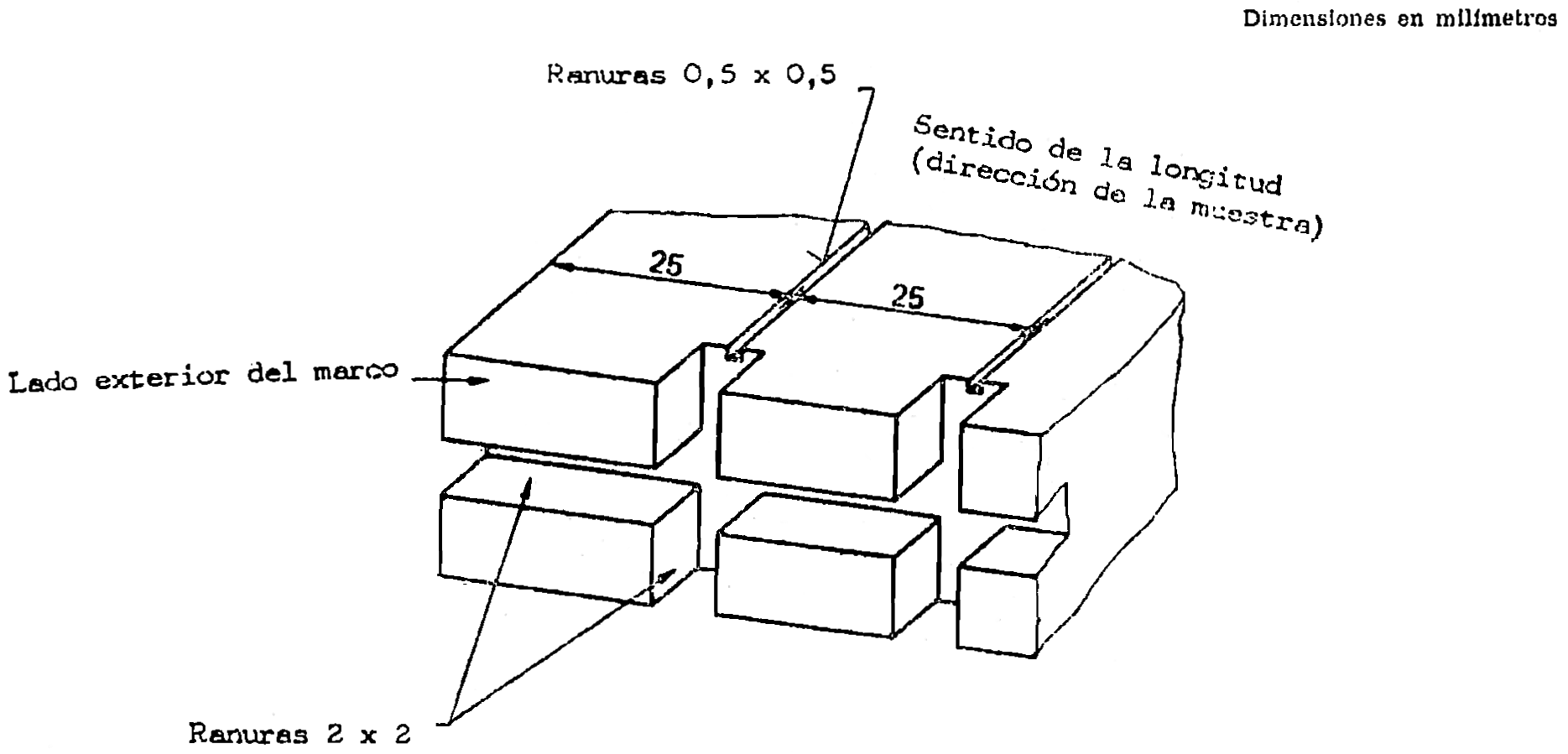

La forma y las dimensiones de la muestra se dan en la figura 11. El espesor de la muestra corresponde al espesor del producto a ensayar. Sin embargo, no debe sobrepasar 13 milímetros. Cuando la muestra lo permita, su sección debe ser contante en toda su longitud. Cuando la forma y las dimensiones de un producto no permitan la toma de una muestra de una dimensión dada hay que respetar las dimensiones mínimas siguientes:

a) Para las muestras de una anchura comprendida entre tres y 60 milímetros, la longitud debe ser de 356 milímetros. En este caso, el material se ensaya en el ancho del producto.

b) Para las muestras de una anchura comprendida entre 60 y 100 milímetros, la longitud debe ser al menos 138 milímetros. En este caso, la distancia posible de combustión corresponde a la longitud de la muestra, comenzando la medida en la primera marca de referencia.

c) Las muestras de una anchura inferior a 60 milímetros y de una longitud inferior a 356 milímetros, así como las muestras de una anchura comprendida entre 60 y 100 milímetros, pero de una longitud inferior a 138 milímetros, y las muestras de una anchura inferior a tres milímetros, no pueden ensayarse según el presente método.

8.5.2 Toma de muestras.

Deben tomarse al menos cinco muestras del material a ensayar. En los materiales con velocidades de combustión diferentes, según la dirección del material (lo que se establece por ensayos preliminares), las cinco muestras (o más), deben tomarse y colocarse en el aparato de ensayo de manera que permita la medida de la velocidad de combustión más elevada.

Cuando el material se suministra cortado en anchos determinados, debe cortarse una longitud de al menos 500 milímetros en toda su anchura. Deben tomarse muestras sobre la pieza a una distancia al menos igual a 100 milímetros del borde del material y a igual distancia unas de otras.

Las muestras deben tomarse de la misma forma sobre los productos acabados, cuando la forma del producto lo permita. Cuando el espesor del producto sobrepasa 13 milímetros hay que reducirlo a 13 milímetros por un procedimiento mecánico aplicado al lado opuesto al que está de cara al habitáculo.

Los materiales compuestos (véase 8.2.2) deben ensayarse como una pieza homogénea. En el caso de varias capas de materiales diferentes, no considerados como compuestos, cualquier capa incluida en una profundidad de 13 milímetros a partir de la superficie situada hacia el habitáculo debe ensayarse por separado.

Figura 11. Muestra.

8.5.3 Acondicionamiento.

Las muestras deben mantenerse durante al menos veinticuatro horas y como máximo siete días, a una temperatura da 23° ±2° C, con una humedad relativa de 50 ± 5 por 100, y permanecer en estas condiciones hasta el momento del ensayo.

8.6 Procedimiento operatorio.

8.6.1 Colocar las muestras de superficie mullida o tapizada sobre una superficie plana y peinarlas dos veces a contrapelo con el peine (8.4.5).

8.6.2 Colocar la muestra en el portamuestras (8.4.2) de manera que la cara expuesta (8.2.3) quede hacia abajo, para recibir la acción de la llama.

8.6.3 Regular la llama de gas a una altura de 38 milímetros con ayuda de la marca señalada sobre la cámara, estando cerrada la toma de aire del mechero.

La llama debe arder al menos durante un minuto para fines de estabilización, antes de comenzar los ensayos.

8.6.4 Empujar el portamuestras para meterlo en la cámara de combustión, a fin de que el final de la muestra quede expuesto a la llama, y, quince segundos después, cortar la llegada del gas.

8.8.5 La medida del tiempo de combustión comienza en el instante en que el punto de ataque de la llama sobrepase la primera marca de medida. Observar la propagación de la llama sobre el lado que arda más deprisa (lado superior o inferior).

8.6.6 La medida del tiempo de combustión se termina cuando la llama alcance la última marca de medida o cuando la llama se extinga antes de alcanzar este último punto. Cuando la llama no alcance el último punto de medida, la distancia quemada se mide hasta el punto de extinción de la llama. La distancia quemada es la parte descompuesta de la muestra, destruida en superficie o en el interior por la combustión.

8.8.7 Cuando la muestra no se enciende, o cuando no sigue ardiendo después de la extinción del mechero, o también cuando la llama se extinga antes de haber alcanzado la primera marca, de tal forma que no es posible medir una duración de combustión, anotar en el informe del ensayo que la velocidad de combustión es de cero milímetros/minuto.

6.8.8 Durante una serie de ensayos o después de ensayos repetidos, asegurarse de que la cámara de combustión y el portamuestras tienen una temperatura máxima de 30° C antes de comenzar el ensayo.

8.7 Cálculos.

La velocidad de combustión, B, en milímetros por minuto, viene dada por la fórmula:

donde s es la longitud de la distancia quemada en milímetros y t es la duración de combustión, en segundos, para la distancia s.

8.8 Indices de dificultad de las características secundarias.

No interviene ninguna característica secundaria.

8.9 Interpretación de los resultados.

El acristalamiento de seguridad recubierto de plástico se considera como satisfactorio desde el punto de vista de la resistencia al fuego si la velocidad de combustión no sobrepasa 250 milímetros por minuto.

9. Cualidades ópticas.

9.1 Ensayo de transmisión luminosa.

9.1.1 Aparato.

9.1.1.1 Fuente luminosa consistente en una lámpara de incandescencia cuyo filamento está contenido en un volumen paralelepipédico de 1,5 milímetros x 1,5 mm. x 3 mm. La tensión aplicada al filamento de la lámpara debe ser tal que su temperatura de color sea 2.856 ± 50 K. Esta tensión debe estar estabilizada a ± 1/1.000. El aparato de medida utilizado para verificar esta tensión debe presentar una precisión apropiada para esta aplicación.

9.1.1.2 Sistema óptico, compuesto por una lente de distancia focal, f, igual a 500 milímetros como mínimo, y corregida de aberraciones cromáticas. La abertura total de la lente no debe sobrepasar f/20. La distancia entre la lente y la fuente luminosa debe regularse de manera que se obtenga un haz luminoso sensiblemente paralelo. Se coloca un diafragma para limitar el diámetro del haz luminoso a 7 mm. ± 1 mm. Este diafragma debe colocarse a una distancia de 100 mm. ± 50 mm. de la lente, por el lado opuesto a la fuente luminosa. El punto de medida debe tomarse en el centro del haz luminoso.

9.1.1.3 Aparato de medida. El receptor debe presentar una sensibilidad espectral relativa correspondiente a la eficiencia luminosa relativa espectral CIE (1) de un observador patrón para la visión fotópica. La superficie sensible del receptor debe estar cubierta con un difusor y debe ser por lo menos igual a dos veces la sección del haz luminoso paralelo emitido por el sistema óptico. Si se utiliza una esfera de integración, la abertura de la esfera debe ser por lo menos igual a dos veces la sección del haz luminoso paralelo.

El conjunto receptor-aparato de medida deber tener una linealidad mejor que el dos por ciento en la parte útil de la escala.

El receptor debe estar centrado sobre el eje del haz luminoso.

(1) Comisión Internacional del Alumbrado (Comission Internationale de l’Eclairage).

9.1.2 Método operatorio.

La sensibilidad del sistema de medida debe ajustarse de manera que el aparato para medir la respuesta del receptor indique 100 divisiones cuando el cristal de seguridad no esté colocado en el trayecto luminoso. Cuando el receptor no reciba nada de luz el aparato debe marcar cero.

El cristal de seguridad debe colocarse a una distancia, contada a partir del receptor, igual a unas cinco veces el diámetro del receptor.

El cristal de seguridad debe colocarse entre el diafragma y el receptor: debe regularse su orientación de modo que el ángulo de incidencia del haz luminoso sea igual a 0 ± 5°.

La transmitancia luminosa regular debe medirse sobre el cristal de seguridad: para cada uno de los puntos medidos hay que leer en el aparato de medida el número de divisiones, n. La transmitancia luminosa regular rr es igual a n/100.

9.1.2.1 En el caso de los parabrisas se pueden aplicar dos métodos de ensayo alternativos utilizando bien sea una probeta cortada de la parte más plana de un parabrisas, o bien una probeta plana cuadrada, preparada especialmente, que tenga las mismas características de material y de espesor que un parabrisas, debiéndose realizar las medidas perpendicularmente al cristal.

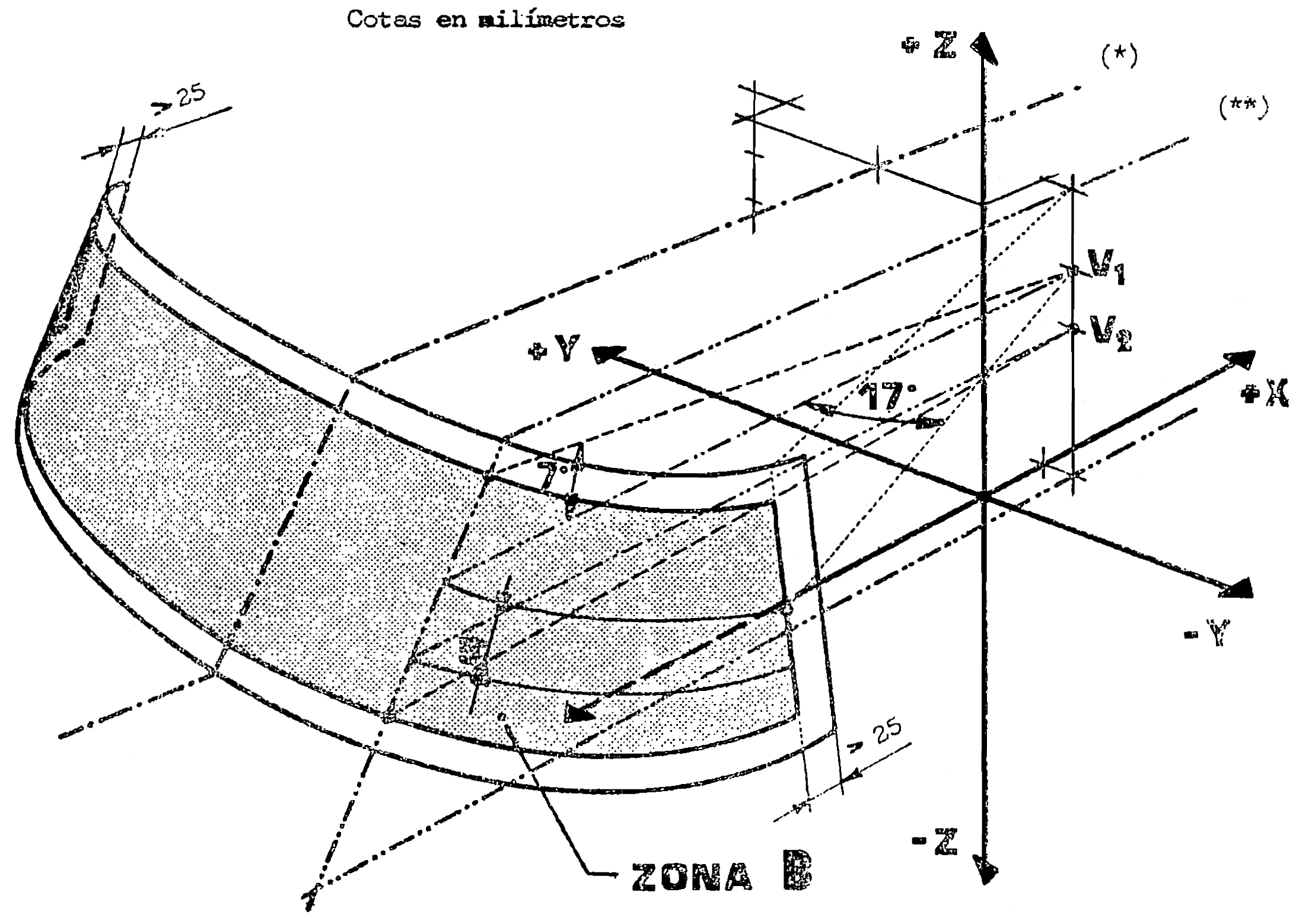

9.1.2.2 El ensayo se efectúa en la zona B definida en el anexo 12 cuando se trata de parabrisas destinados a los vehículos de la categoría M1, la cual viene definida en el apartado 7.2.2.1 del Reglamento sobre homologación de vehículos en lo que se refiere al frenado (Orden del Ministerio de Industria de 14 de diciembre de 1974, «Boletín Oficial del Estado» de 16 de enero de 1975).

Para todos los demás vehículos, el ensayo se efectúa en la zona I prevista en el apartado 9.2.5.3 del presente anexo.

9.1.3 Indices de dificultad de las características secundarias:

| Incoloro | Coloreado | |

|---|---|---|

| Coloración del vidrio. | 1 | 2 |

| Coloración del intercalar (en el caso de parabrisas laminares). | 1 | 2 |

| No incluida | Incluida | |

|---|---|---|

| Banda de sombra y/o de obscurecimiento. | 1 | 2 |

Las demás características secundarias no intervienen.

9.1.4 Interpretación de los resultados.

La transmitancia regular medida conforme al apartado 9.1.2 no debe ser inferior al 75 por 100 en el caso de los parabrisas, ni inferior al 70 por 100 en el caso de los cristales que no sean parabrisas.

9.2 Ensayo de distorsión óptica.

9.2.1 Campo de aplicación.

El método especificado es un método de proyección que permite la evaluación de la distorsión óptica de un cristal de seguridad.

9.2.1.1 Definiciones.

9.2.1.1.1 Desviación óptica: Ángulo que forman las direcciones aparente y verdadera de un punto visto a través del cristal de seguridad.

El valor de la desviación es función del ángulo de incidencia de la línea visual, del espesor e inclinación del cristal y del radio de curvatura en el punto de incidencia.

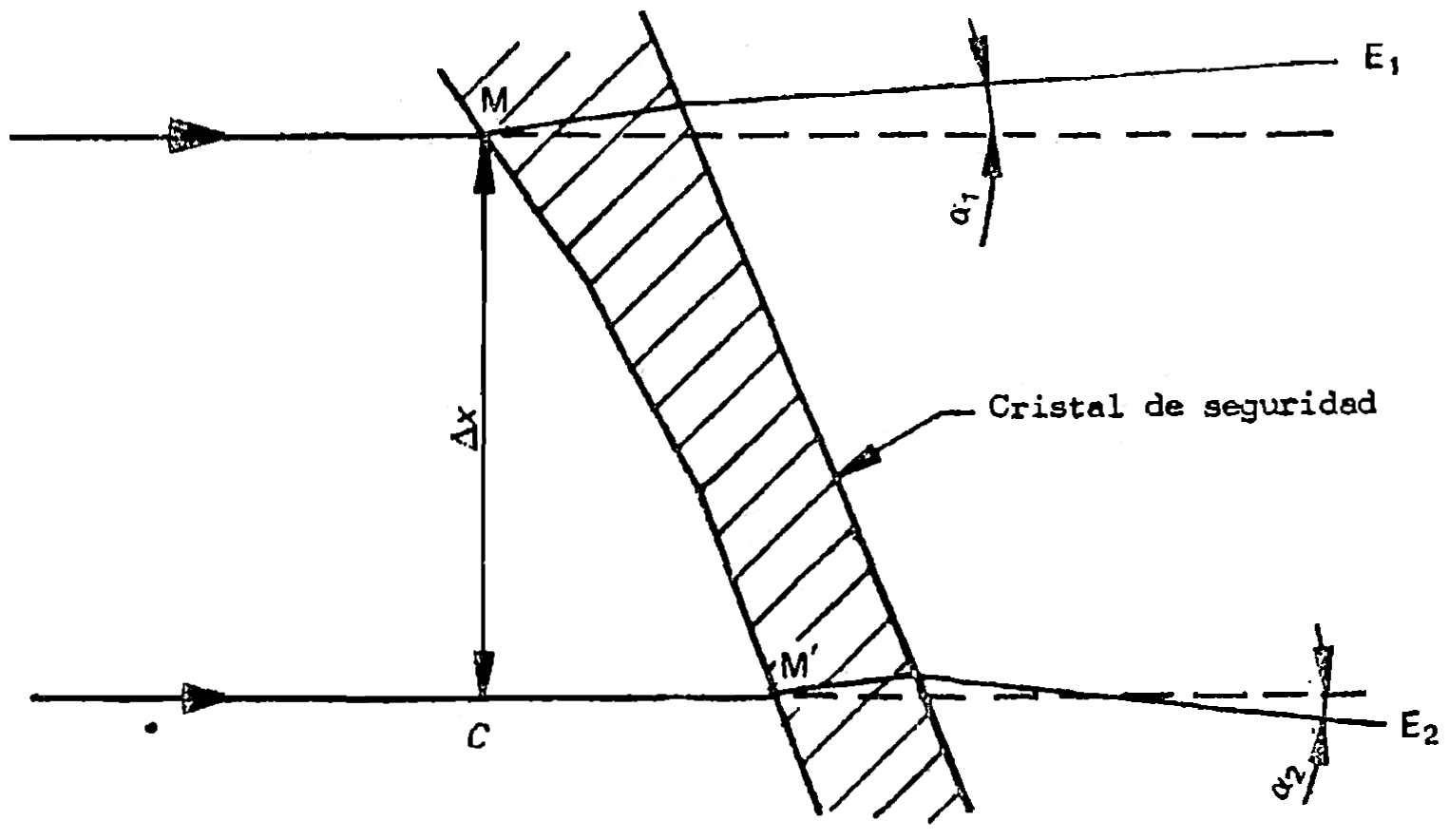

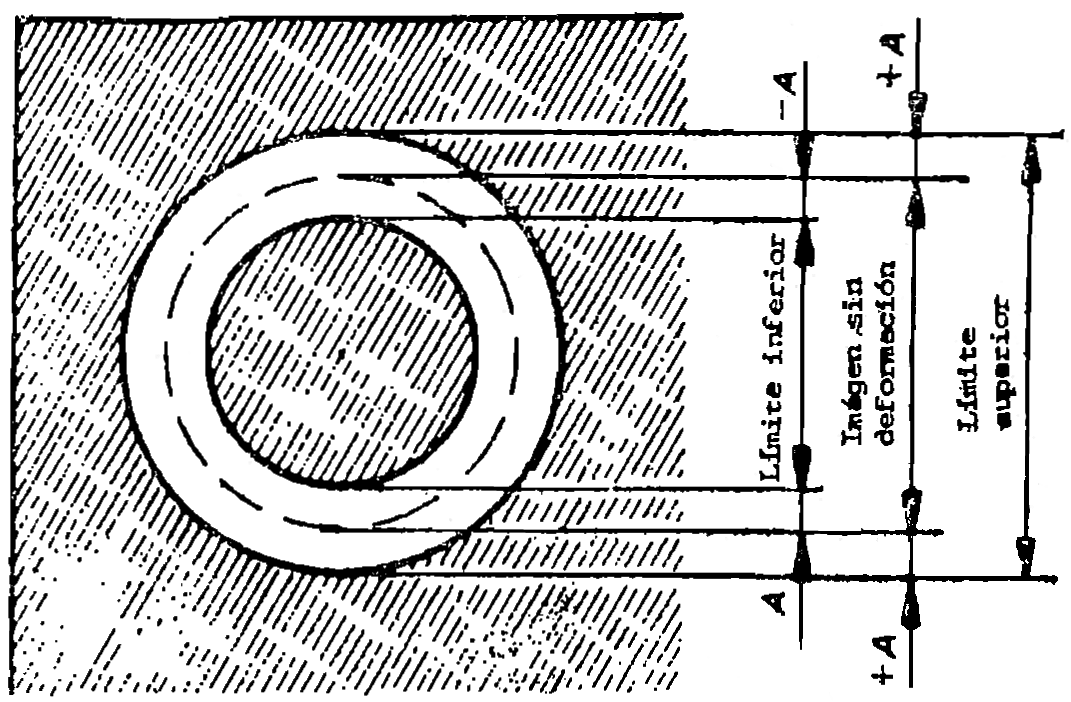

9.2.1.1.2 Distorsión óptica en una «dirección MM’: Es la diferencia algebraica, Δ α, entre las medidas de desviación angular efectuadas en dos puntos M’ y M’ de la superficie del vidrio, tales que sus proyecciones en un plano perpendicular a la dirección de observación disten un valor fijo Δ х (véase figura 12).

Una desviación en el sentido contrario al de las agujas del reloj se considera como positiva, y una desviación en el sentido de las agujas del reloj se considera como negativa.

9.2.1.1.3 Distorsión óptica en un punto M: Es la máxima de las distorsiones ópticas en todas las direcciones MM’ a, partir del punto M.

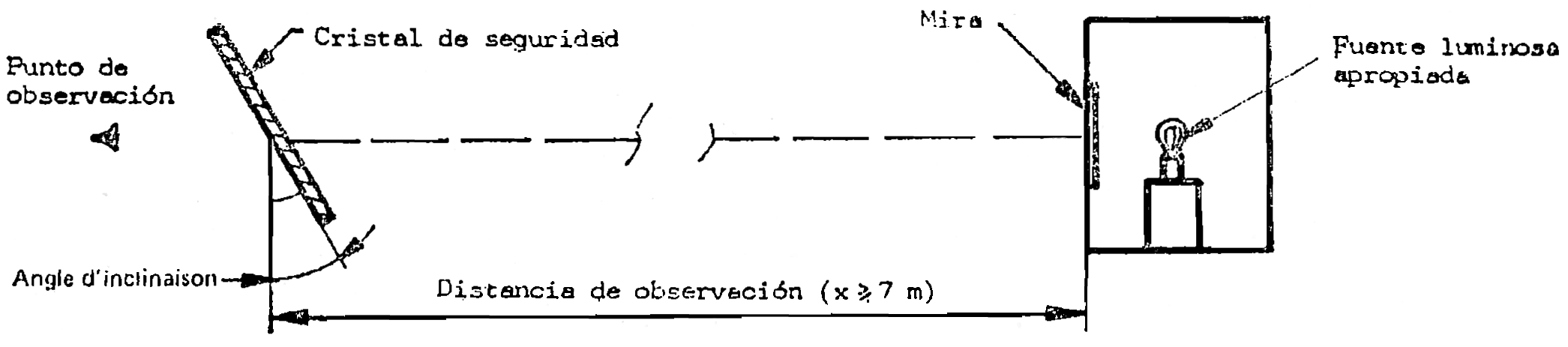

9.2.1.2 Aparato.

Este método se basa en la proyección sobre pantalla de una mira adecuada, a través del cristal de seguridad sometido a ensayo.

La modificación de la forma de la imagen proyectada, provocada por la inserción del cristal en el trayecto luminoso, da una medida de la distorsión óptica.

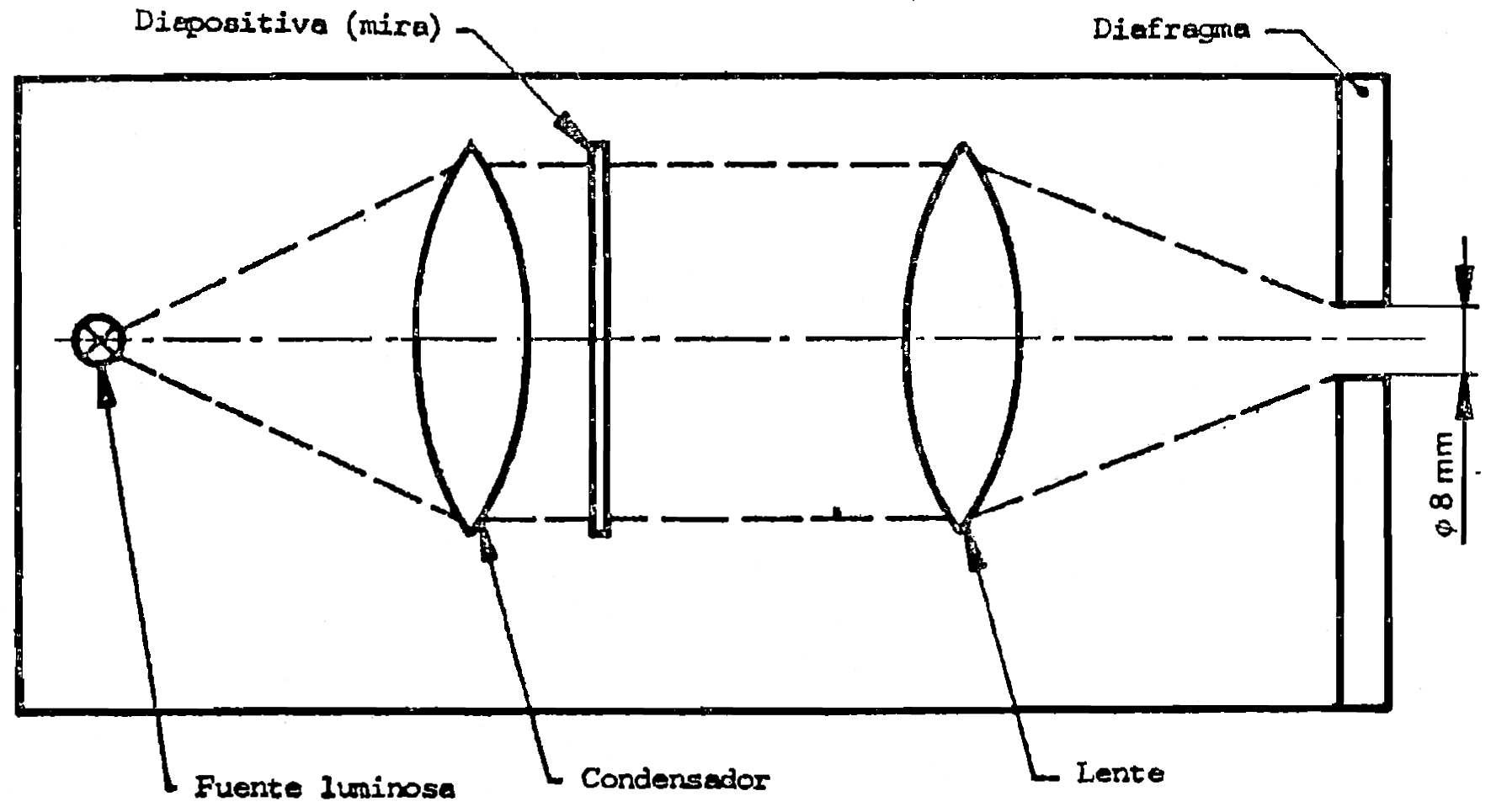

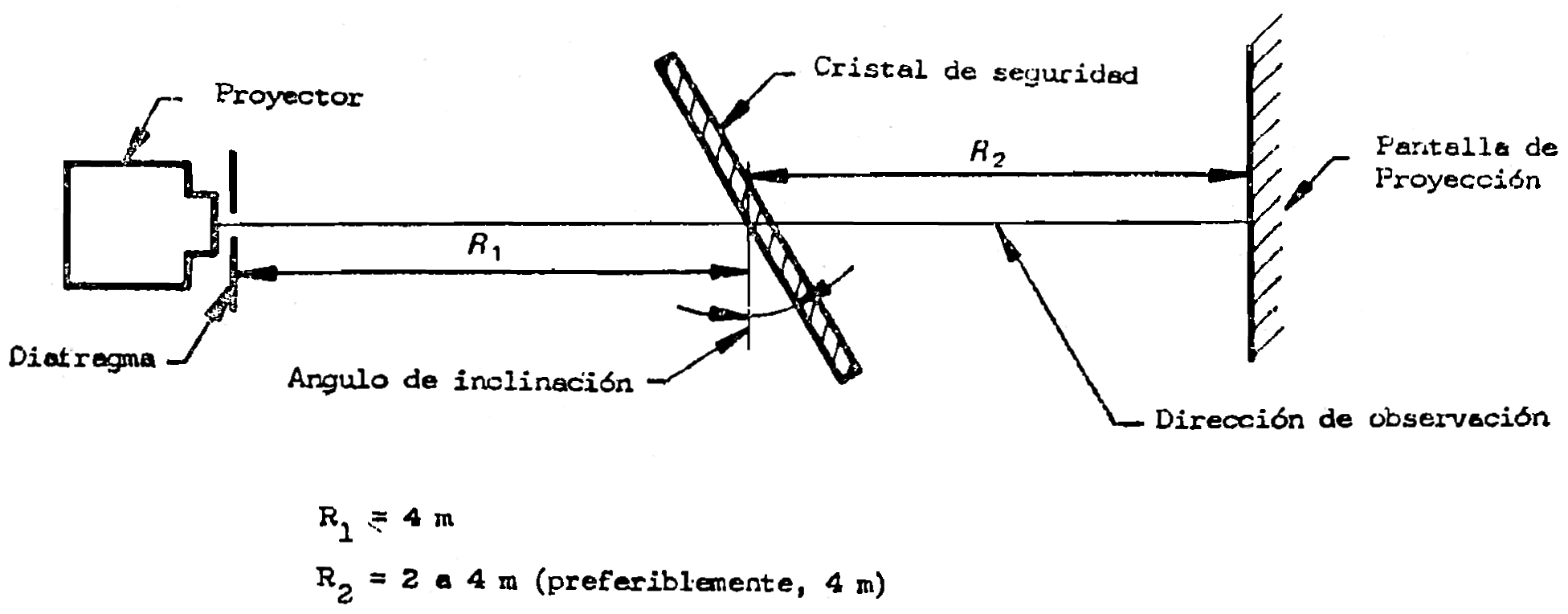

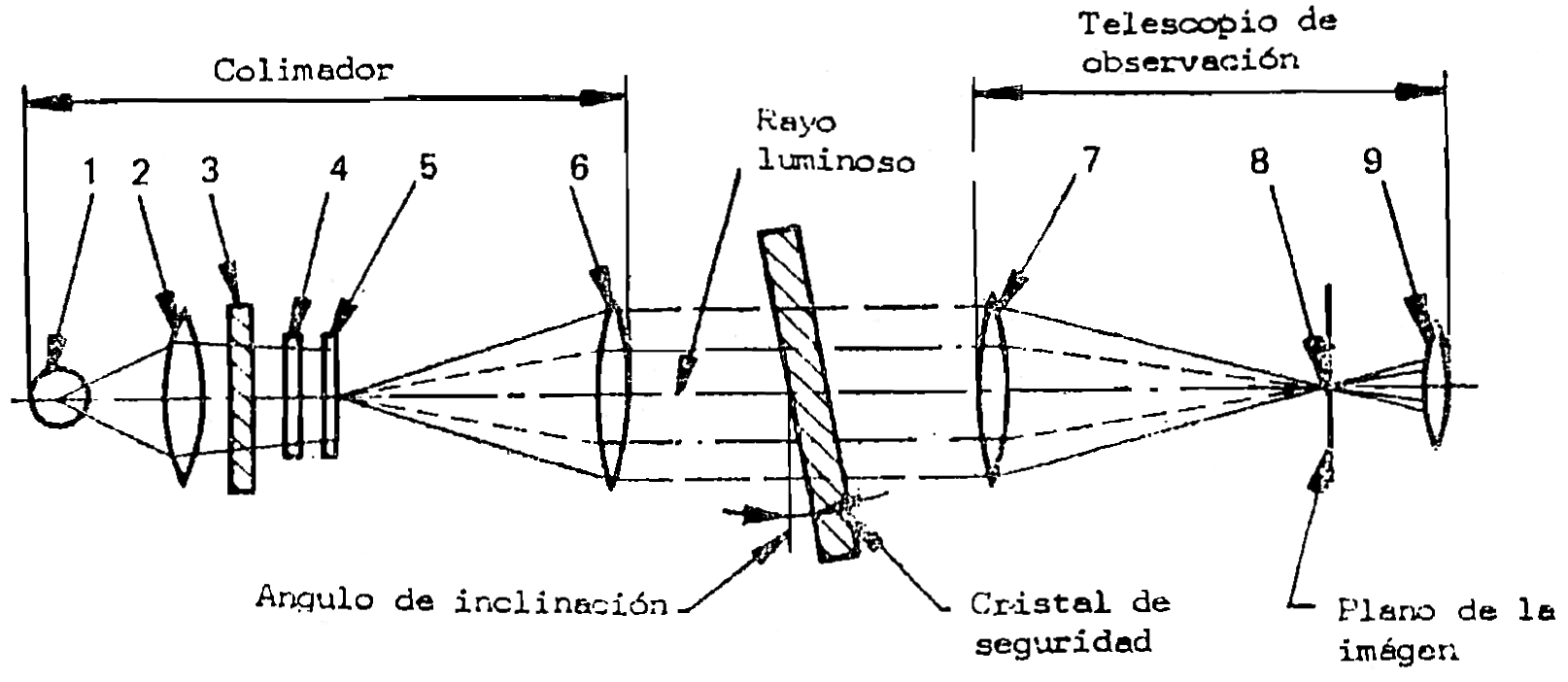

El aparato se compone de los elementos siguientes, dispuestos según se indica en la figura 15:

Figura 12. Representación esquemática de la distorsión óptica.

Notas:

Δ α = α1 – α2 es la distorsión óptica en la dirección MM’.

Δ х = MC es la distancia entre las dos rectas paralelas a la dirección de observación que pasan por los puntos M y M’.

9.2.1.2.1 Proyector, de buena calidad, con una fuente luminosa puntual de gran intensidad que tenga, por ejemplo, las características siguientes:

Distancia focal mínima: 90 milímetros.

Abertura: 1/2,5, aproximadamente.

Lámpara halógena de cuarzo de 150 W. (en el caso de que se utilice sin filtro).

Lámpara de cuarzo de 250 W. (en el caso de que se utilice un filtro verde).

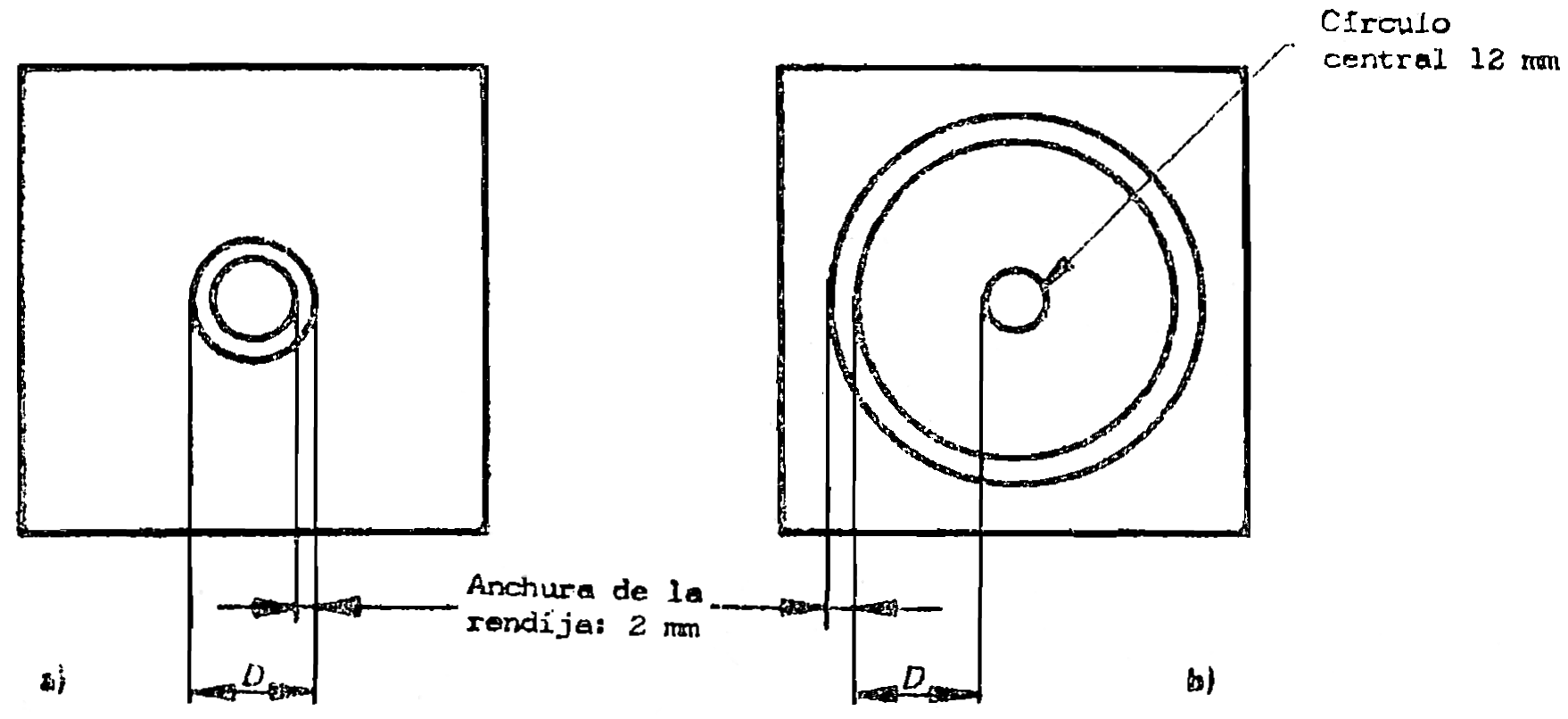

El dispositivo de proyección se representa esquemáticamente en la figura 13. Debe colocarse un diafragma de ocho milímetros de diámetro a unos 10 milímetros de la lente del objetivo.

9.2.1.2.2 Diapositivas (miras). Están formadas, por ejemplo, por una red de círculos claros sobre fondo sombreado (véase figura 14). Las diapositivas deben ser de alta calidad y bien contrastadas para permitir la realización de medidas con un error inferior al 5 por 100. Las dimensiones de los círculos deben ser tales que cuando se proyecten sin interposición del cristal a ensayar, formen sobre la pantalla una red de círculos de diámetro siendo Δ х = 4 mm. (Ver figuras 12 y 15.)

9.2.1.2.3 Soporte, con preferencia de un tipo que permita efectuar exploraciones en las direcciones vertical y horizontal, así como una rotación del cristal de seguridad.

9.2.1.2.4 Gálibo de control para medir la modificación de las dimensiones cuando se requiere una estimación rápida. En la figura 16 se representa una forma apropiada.

Figura 13. Esquema óptico del proyector.

9.2.1.3 Método operatorio.

9.2.1.3.1 Generalidades.

El cristal de seguridad debe montarse sobre el soporte 9.2.1.2.3, con el ángulo de inclinación especificado. La diapositiva para el ensayo debe proyectarse a través de la zona que se está examinando. Girar el cristal o desplazarlo en sentido horizontal o en sentido vertical, con el fin de examinar toda la superficie especificada.

Figura 14. Trozo de diapositiva aumentada.

9.2.1.3.2 Estimación por medio de un gálibo de control.

Cuando baste una estimación rápida, de una precisión de hasta 20 por 100, el valor A (véase figura 16) se calcula a partir del valor límite Δ αL, de la variación de desviación, y a partir del valor R2, que es la distancia entre el cristal de seguridad y la pantalla de proyección:

A = 0,145 Δ αL × R2

La relación entre la variación de diámetro de la imagen proyectada, Δ d, y la variación de la desviación angular, Δ α, viene dada por la fórmula:

Δ d = 0,29 Δ α × R2

En estas fórmulas:

Δ d se expresa en milímetros.

A se expresa en milímetros.

Δ αL se expresa en minutos de arco.

Δ α se expresa en minutos de arco.

R2 se expresa en metros.

9.2.1.3.3 Medición con dispositivo fotoeléctrico.

Cuando se exige una medida de mayor precisión, inferior al 10 por 100 del valor límite, hay que medir Δ d en el eje de proyección, fijándose el valor de la anchura del círculo luminoso en el punto en que la luminancia es 0,5 veces la luminancia máxima del círculo luminoso.

9.2.1.4 Expresión de los resultados.

La distorsión óptica de los cristales de seguridad se evalúa midiendo Δ d en todos los puntos de la superficie y en todas las direcciones, con el fin de encontrar Δ d máx.

Figura 15. Disposición del aparato para el ensayo de distorsión óptica.

9.2.1.5 Otro método.

Está permitido asimismo utilizar la técnica estrioscópica como alternativa de las técnicas de proyección, con la condición de que se mantenga la precisión de las medidas indicada en los apartados 9.2.1 3.2 y 9.2.1 3.3.

9.2.1.6 La distancia Δ х debe ser de cuatro milímetros.

Figura 16. Ejemplo de gálibo de control apropiado.

9.2.1.7 El parabrisas debe estar montado con el ángulo de inclinación correspondiente al del vehículo.

9.2.1.8 El eje de proyección en el plano horizontal debe mantenerse prácticamente perpendicular a la traza del parabrisas en dicho plano.

9.2.2 Para los vehículos de la categoría definida en el apartado 7.2.2.1 del Reglamento sobre homologación de vehículos en lo que se refiere al frenado (Orden del Ministerio de Industria de 14 de diciembre de 1974, «Boletín Oficial del Estado» de 16 de enero de 1975), las medidas se han de efectuar, por una parte, en la zona A prolongada hasta el plano mediano del vehículo y en la parte de parabrisas simétrica de la zona A así prolongada, siendo el plano de simetría el plano longitudinal mediano del vehículo y, por otra parte, en la zona B. Para las restantes categorías de vehículos, las medidas se han de efectuar en la zona I prevista en el apartado 9.2.5 del presente anexo.

9.2.2.1 Tipo de vehículo.

El ensayo se debe repetir si el parabrisas ha de ser montado en un tipo de vehículo que presente un campo de visión delantera diferente de aquel para el cual dicho parabrisas ya ha sido homologado.

9.2.3 Indices de dificultad de las características secundarias.

9.2.3.1 Naturaleza del material.

| Luna pulida | Luna flotada | Vidrio estirado |

|---|---|---|

| 1 | 1 | 2 |

9.2.3.2 Otras características secundarias.

Las restantes características secundarias no intervienen.

9.2.4 Número de muestras.

Se someten a ensayo cuatro muestras.

9.2.5 Definición de las zonas.

9.2.5.1 Para los parabrisas de los vehículos de la categoría M1, las zonas A y B son las definidas en el anexo 12.

9.2.5.2 Para las demás categorías de vehículos, las zonas se definen a partir de:

9.2.5.2.1 Un punto ocular, que está situado en la vertical del punto R del asiento del conductor y a 625 milímetros por encima de este punto, en el plano vertical paralelo al plano longitudinal mediano del vehículo al cual el parabrisas está destinado, y que pasa por el eje del volante. Este punto se designa en lo sucesivo punto O.

9.2.5.2.2 Una recta OQ, que es la recta horizontal que pasa por el punto ocular O y es perpendicular al plano longitudinal mediano del vehículo.

9.2.5.3 Zona I. Zona del parabrisas delimitada por la intersección del parabrisas con los cuatro planos siguientes:

P1 plano vertical que condena al punto O y forma un ángulo de 15° hacia la izquierda del plano longitudinal mediano del vehículo;

P2 plano vertical simétríco de P1, situado a la derecha del plano longitudinal mediano del vehículo;

P3 plano que contiene a la recta OQ y forma un ángulo de 10º por encima del plano horizontal;

P4 plano que contiene a la recta OQ y forma un ángulo de 8° por debajo del plano horizontal.

9.2.6 Interpretación de los resultados.

Se considera como satisfactorio un tipo de parabrisas en lo concerniente a la distorsión óptica cuando, en las cuatro muestras sometidas a ensayo, la distorsión óptica no sobrepasa, en cada zona, los valores máximos del cuadro siguiente:

| Categorías de vehículos | Zonas | Valores máximos de la distorsión óptica |

|---|---|---|

| M1. | A (*), ampliada según apartado 9.2.2. | 2’ de arco. |

| Otras categorías. | I (*). | |

| M1. | B (**). | 3’ de arco. |

(*) Se permite una tolerancia hasta 6’ de arco para todas las partes de la zona I o de la zona A situadas a menos de 100 milímetros de los bordes del parabrisas.

(**) En la zona B se toleran ligeros desvíos con respecto a las prescripciones, en el caso de que sean localizados y que se mencionen en el certificado.