Contingut no disponible en català

REGLAMENTO NUMERO 22 SOBRE PRESCRIPCIONES UNIFORMES RELATIVAS A LA HOMOLOGACION DE CASCOS DE PROTECCION PARA CONDUCTORES Y PASAJEROS DE MOTOCICLOS

1. Campo de aplicación.

El presente Reglamento se aplica a los cascos de protección destinados a los conductores y pasajeros de motociclos con o sin sidecar (1).

(1) Los cascos de protección que se llevan en las competiciones pueden ser objeto de prescripciones más severas.

2. Definiciones. (*)

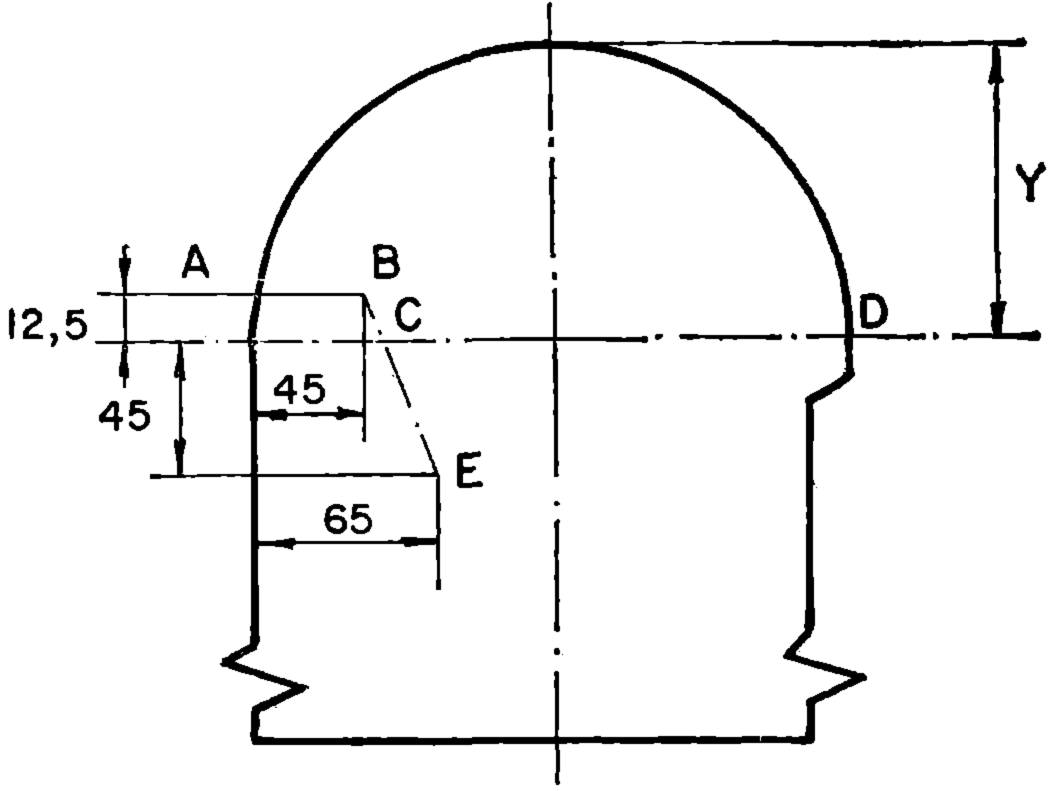

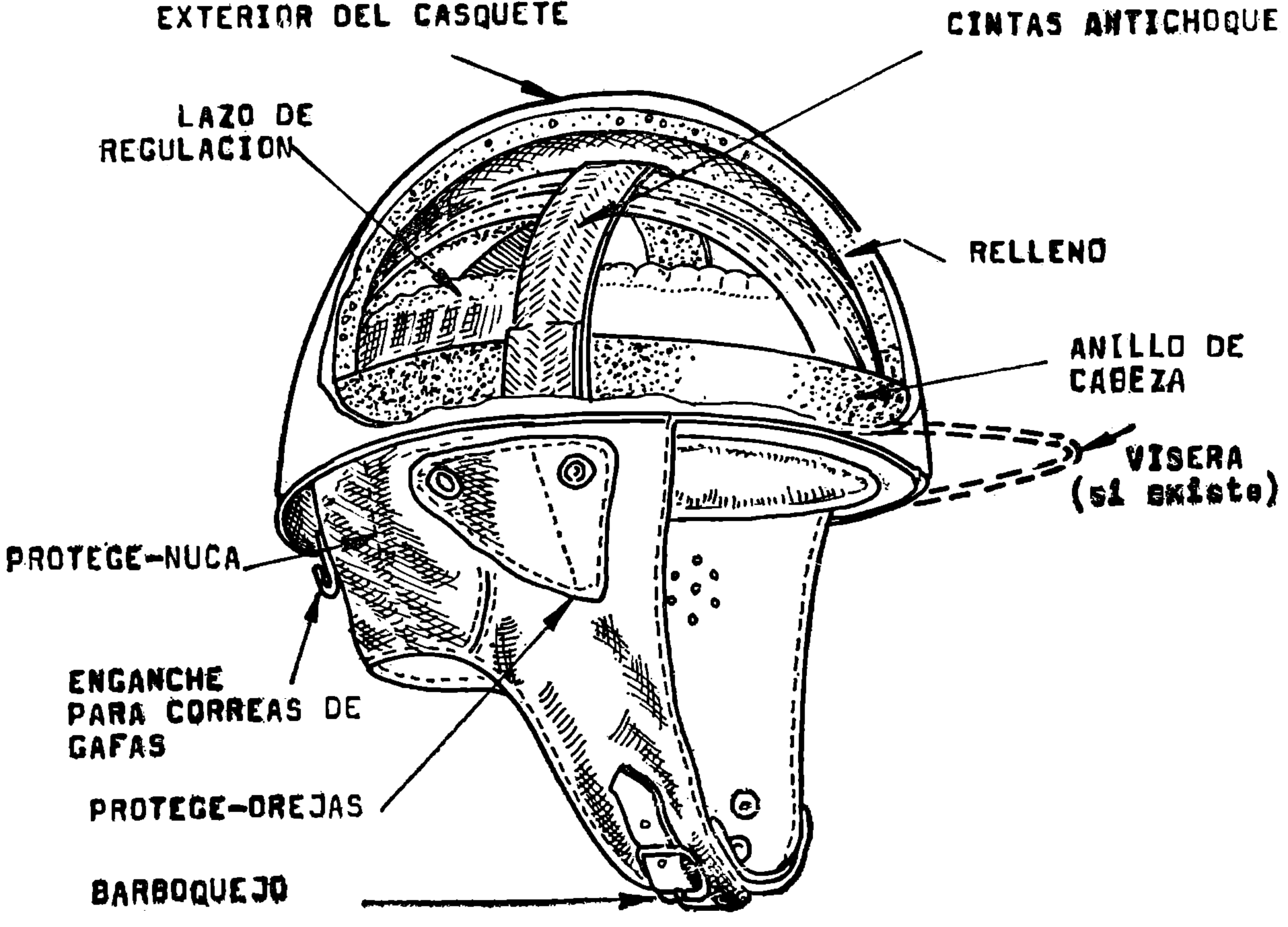

(*) Ver también el dibujo del anexo 3.

A los efectos del presente Reglamento, se entiende

2.1. por «casco de protección», un casco destinado principalmente a proteger contra los choques la parte superior de la cabeza del usuario. Ciertos cascos pueden proporcionar una protección complementaria;

2.2. por «casquete», la parte resistente que da al casco de protección su forma general;

2.3. por «dispositivo amortiguador», un conjunto de elementos cuyo papel es el de repartir el esfuerzo transmitido y absorber la energía cinética de un choque. Los principales elementos amortiguadores utilizados son los siguientes:

2.3.1. «cintas antichoque», correas flexibles de soporte que aseguran un espacio libre entre la cabeza y la superficie interior del casco destinadas a amortiguar los choques;

2.3.2. «relleno protector», material destinado a absorber la energía cinética de un choque;

2.4. por «arnés», el conjunto que mantiene el casco de protección en su lugar sobre la cabeza del usuario y que comprende los elementos siguientes:

2.4.1. «cofia», elemento del arnés que envuelve la cabeza y está en contacto con ella; la cofia puede ser fija o regulable;

2.4.2. «anillo de cabeza», parte del arnés que rodea la cabeza, inmediatamente por encima del plano base;

2.4.3. «relleno», material absorbente destinado a asegurar la comodidad al portador del casco;

2.4.4. «lazo de regulación», lazo de la cofia que sirve para regular la distancia entre la parte superior de la cabeza del usuario y la superficie interior del casquete;

2.4.5. «barboquejo», correa que pasa bajo el mentón del usuario y destinado a mantener el casco en su lugar. El barboquejo puede estar provisto de una

24.5.1. «barbillera», pieza para mantener el barboquejo en el mentón;

2.4.6. «protege-nuca», parte del casco de protección que cubre la nuca;

2.4.7. «protege-orejas», parte del casco de protección destinado a proteger las orejas; puede formar cuerpo con el protege-nuca;

2.5. por «visera», la prolongación fija o amovible del casquete por encima de los ojos;

2.6. por «plano de base», el plano situado al nivel del conducto auditivo externo y del borde inferior de la fosa orbital;

2.7. por «homologación de un casco de protección», la homologación de un tipo de casco de protección;

2.8. por «tipo de casco de protección», una categoría de cascos de protección que no difieren en nada esencial en cuanto a la talla, dimensiones y material del casquete y otros componentes de los cascos.

3. Petición de homologación.

La petición de homologación de un tipo de casco de protección se presentará por el fabricante o por el titular de la marca de fabricante o comercial o por su representante debidamente acreditado, y por cada tipo se acompañará

3.1. de dibujos por triplicado a escala 1:1 y suficientemente detallados para permitir la identificación de un tipo del casco comprendida la de los procedimientos de montaje. Los dibujos deben mostrar la posición prevista para el número de homologación y el número de serie con relación al círculo de la marca de homologación;

3.2. de una descripción técnica que precise los materiales utilizados;

3.3. de siete muestras elegidas entre un grupo de veinte ejemplares como mínimo, seis de los cuales se someterán a ensayos y uno se conservará por el servicio técnico encargado de los ensayos de homologación.

4. Inscripciones.

4.1. Las muestras de los cascos de protección presentados a la homologación, en aplicación del párrafo 3.3 anterior, deben llevar la marca del fabricante o comercial del solicitante, así como la indicación de la talla.

4.2. El marcado debe ser claramente legible e indeleble.

5. Homologación.

5.1. La homologación se concederá cuando las muestras de un tipo de casco de protección, presentadas en ejecución del párrafo 3.3 anterior, cumplan las prescripciones del presente Reglamento.

5.2. Cada homologación concedida implicará la atribución de un número de homologación; el número así atribuido no podrá ser asignado por la misma Parte contratante a otro tipo de casco de protección afectado por el presente Reglamento.

5.3. La homologación o la denegación de homologación de un tipo de casco de protección, en aplicación del presente Reglamento, se comunicará a los países Partes del Acuerdo que apliquen el presente Reglamento por medio de una ficha conforme al modelo del anexo 1 de este Reglamento, acompañada de un dibujo acotado (proporcionado por el peticionario de la homologación) en formato máximo A4 (210x297 mm.) o doblado a este formato y, si es posible, a escala 1:1.

5.4. El servicio administrativo que haya homologado un tipo de casco de protección a petición de un fabricante conforme al presente Reglamento, expedirá a este fabricante, conforme se vaya desarrollando su producción, según este tipo, bien etiquetas que lleven las indicaciones siguientes o bien la autorización de fijar tales etiquetas:

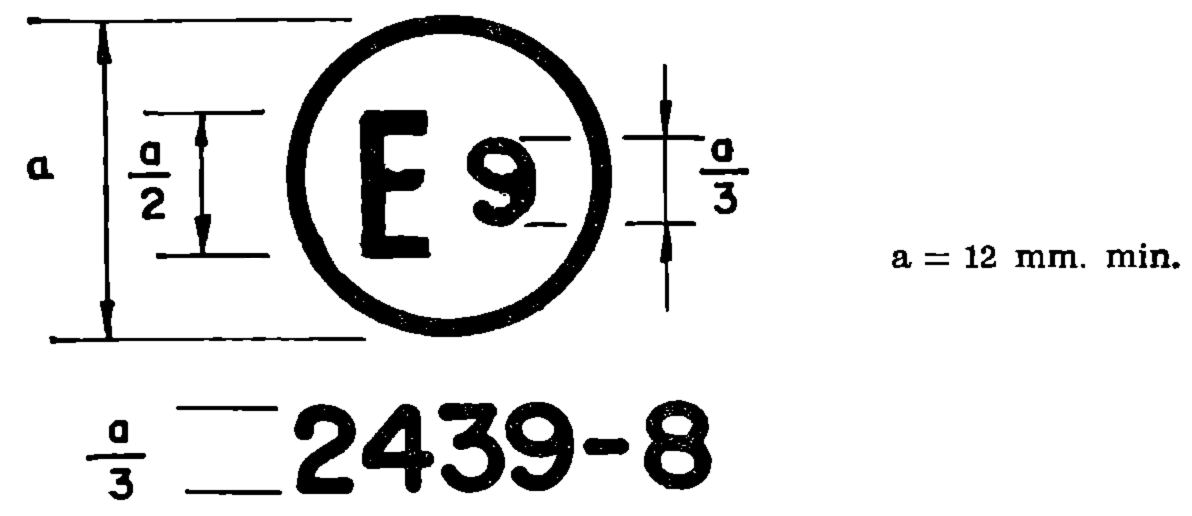

5.4.1. Una marca de homologación internacional compuesta

5.4.1.1. de un círculo en cuyo interior esté inscrita la letra «E» seguida del número distintivo del país que haya expedido la homologación (2);

(2) 1, para la República Federal de Alemania; 2, para Francia; 3, para Italia; 4, para los Países Bajos; 5, para Suecia; 6, para Bélgica; 7, para Hungría; 8, para Checoslovaquia; 9, para España; 10, para Yugoslavia; 11, para el Reino Unido; 12, para Austria; 13, para Luxemburgo; 14, para Suiza, 15. para la República Democrática Alemana, y 16, para Noruega; los números siguientes se atribuirán a los demás países según- el orden cronológico de su ratificación del Acuerdo relativo a la adopción de condiciones uniformes de homologación y al reconocimiento recíproco de la homologación de piezas y equipos de vehículos de motor o de su adhesión a este Acuerdo y los números así atribuidos se comunicarán por el Secretario general de las Naciones Unidas a las Partes Contratantes del Acuerdo.

5.4.1.2. del número de homologación, y

5.4.1.3. de un número de serie después del número de homologación y después un guión; los números de serie serán correlativos para el conjunto de los cascos de protección cuyos tipos hayan sido aprobados en un mismo país, y cada autoridad dispondrá de una lista que indicará la correspondencia entre el tipo y los números de serie que lleven las etiquetas o cuya fijación haya sido autorizada.

5.5. El anexo 2 de este Reglamento da un ejemplo de esquema de la marca de homologación.

5.6. Para poder ser considerada como homologación, en aplicación del presente Reglamento y con reserva de las prescripciones del párrafo 9 siguiente, todo casco de protección debe llevar cosido en su arnés una de las etiquetas previstas en el párrafo 5.4 anterior.

5.7. La etiqueta a que se hace referencia en el párrafo 5.4 anterior debe ser claramente legible y resistente al uso.

5.8. Cada seis meses el servicio administrativo de cada país Parte del Acuerdo que aplique el presente Reglamento comunicará a los servicios administrativos de los demás países Partes del Acuerdo que apliquen al presente Reglamento la lista de los números de homologación y de serie que lleven las etiquetas expedidas o cuya fijación haya sido autorizada en el curso de los seis meses precedentes.

6. Especificaciones generales.

6.1. Un casco de protección consiste esencialmente en un casquete duro de superficie exterior lisa sin aristas de refuerzo y en un dispositivo situado en el interior del casquete que permita absorber la energía producida por un choque, una cofia y un barboquejo.

6.2. El casco de protección puede estar provisto de protege-orejas, así como de un protege-nuca. Igualmente puede estar provisto de una visera a condición de que ésta responda a las prescripciones de los párrafos 7.9 y 7.10 del presente Reglamento relativas a su rigidez y a su ininflamabilidad,

6.3. En un casco de protección no se montará ningún elemento distinto de los mencionados en el presente Reglamento, salvo que esté concebido para no lesionar al usuario del casco en caso de accidente.

6.4. El casco de protección debe proteger al menos la parte de la cabeza situada por encima de la línea ABCD, como indica la figura siguiente, no impidiendo en nada la visión directa y permitiendo una buena visión periférica. La parte situada delante de la línea BE no puede ser cubierta. Por detrás, el casco de protección no puede sobrepasar en más de 2,5 centímetros el plano de base, a excepción del arnés.

El plano de base se determina a partir del cuadro siguiente:

| Letra de referencia de la cabeza-patrón |

Perímetro de la cabeza-patrón (talla del casco de protección) (cm.) |

Y (mm.) |

|---|---|---|

| A | 50 | 76,9 |

| B | 51 | 78,7 |

| C | 52 | 80,2 |

| D | 53 | 81,8 |

| E | 54 | 83,3 |

| F | 55 | 85,1 |

| G | 56 | 86,6 |

| H | 56,5 | 88,1 |

| J | 57 | 89,6 |

| K | 58 | 91,4 |

| L | 59 | 92,9 |

| M | 60 | 94,5 |

| N | 61 | 96 |

| O | 62 | 97,8 |

| P | 63 | 99,3 |

| Q | 64 | 100,8 |

6.5. El perfil del borde anterior del casquete del casco de protección no debe impedir llevar y utilizar debidamente gafas protectoras corrientes. El hecho de llevar casco no nos modifica de forma peligrosa las facultades auditivas. La temperatura del espacio comprendido entre la cabeza y el casquete no debe elevarse de manera excesiva; a este efecto puede dotarse al casquete de orificios de aireación.

6.6. A excepción de los enganches de las gafas protectoras, no debe existir ningún relieve de más de 3 mm. en la superficie exterior del casquete. Los enganches de las gafas protectoras no deben sobresalir más de 5 mm. de la superficie exterior del casquete y deben unirse por la parte posterior. Sin embargo, estas condiciones no se precisan si los enganches se separan fácilmente del casquete bajo el efecto de un débil esfuerzo tangencial o si estos enganches se juzgan suficientemente flexibles por el servicio técnico encargado de los ensayos. Las cabezas de los remaches no deben sobresalir más de 1,6 mm. de la superficie exterior del casquete ni presentar bordes cortantes.

6.7. Los bordes del casco de protección deben ser lisos y redondeados en toda su longitud. El interior del casco no debe tener ninguna parte metálica u otro relieve rígido que pueda herir la cabeza del usuario en caso de colisión; las cabezas de remaches no deben sobresalir más de 1,6 milímetros de la superficie interior del casquete ni presentar bordes cortantes. Todas las partes que sobresalgan al exterior dentro de los límites autorizados en el párrafo 6.6 anterior deben ser lisas y adoptadas mediante un perfil adecuado a las demás superficies.

6.8. El dispositivo amortiguador debe ser tal que los esfuerzos transmitidos a la cabeza no estén fuertemente concentrados.

6.9. La unión de los diversos elementos del casco de protección debe ser tal que en caso de choque no pueda ninguno de ellos desprenderse fácilmente.

6.10. Todo dispositivo de enganche del arnés al casquete debe estar protegido contra la abrasión.

6.11. Una cofia y un barboquejo de 20 milímetros de anchura como mínimo deben fijarse sólidamente al casquete; si el barboquejo está provisto de una barbillera, ésta debe ser amovible. La idoneidad del cierre debe ser estimada por el servicio encargado de los ensayos; ésta debe asegurarse de que el sistema de cierre o de ajuste del barboquejo no puede permitir una holgura excesiva entre el barboquejo y el mentón cuando el casco se utilice.

6.12. Los materiales utilizados para la fabricación de las diversas partes de un casco de protección deben ser duraderos; es decir, que sus características no deben sufrir modificaciones sensibles a consecuencia del envejecimiento o de la utilización del casco en condiciones normales (exposición al sol, a la lluvia, al frío, al polvo, a las vibraciones, contacto con la piel, efectos del sudor o de los productos aplicados sobre la piel o sobre los cabellos). Si el servicio técnico encargado de los ensayos tiene dudas sobre la adecuación de un material, puede someter las muestras de cascos a los acondicionamientos que completen los definidos en el párrafo 7.2.

6.13. Para las partes del arnés que están en contacto con la piel, el fabricante no debe utilizar ningún material del que se sepa que produce ciertas irritaciones o enfermedades de la piel.

6.14. El peso de un casco de protección debe ser lo más reducido posible.

6.15. Las partes del casco de protección para las cuales existan prescripciones de ensayo no pueden ser amovibles. Esta disposición no es aplicable a la visera.

6.16. Después de la ejecución de uno de los ensayos prescritos, el casco de protección no debe presentar ninguna rotura o deformación que sea peligrosa para el usuario.

7. Ensayos para la homologación.

7.1. Utilización de las muestras presentadas para la homologación.

7.1.1. Una muestra se someterá sin acondicionamiento a dos series de choques, en dos puntos diferentes, con el martinete plano.

7.1.2. Una muestra se someterá, después del acondicionamiento previsto en el párrafo 7.2.2, a dos series de choques, en dos puntos diferentes, con el martinete redondo.

7.1.3. Una muestra se someterá, después del acondicionamiento previsto en el párrafo 7.2.1, a una serie de choques, en un punto, por medio del martinete plano o del redondo, a elección del laboratorio encargado de los ensayos.

7.1.4. Una muestra se someterá, después del acondicionamiento previsto en el párrafo 7.2.3, a una serie de choques, en un punto, por medio del martinete plano o del redondo, a elección del servicio técnico encargado de los ensayos.

7.1.5. La muestra con la que se obtengan los peores resultados en uno de los cuatro ensayos anteriores se someterá una vez más al mismo acondicionamiento y al ensayo de resistencia a la penetración descrito en el párrafo 7.5. Sin embargo, no se repetirá la exposición a los rayos ultravioleta.

7.1.6. Dos muestras deberán someterse, sin acondicionamiento, a ensayo de rigidez, una a ensayo de rigidez transversal y la otra a ensayo de rigidez longitudinal. Además una de estas dos muestras deberá sufrir un ensayo de deformación del arnés, de rigidez de la visera y de resistencia a la gasolina, y la otra, un ensayo de desgarramiento del arnés y de ininflamabilidad a la visera.

7.1.7. Deberá conservarse una muestra por el servicio técnico encargado de los ensayos a título de prototipo «homologado» o no.

7.2. Acondicionamiento para los ensayos.

7.2.1. Acondicionamiento a bajas temperaturas.

El casco de protección será expuesto a una temperatura de −20° C ± 2º C durante un período de cuatro horas a cuatro horas y media.

7.2.2. Acondicionamiento a los rayos ultravioleta y a la humedad.

La superficie exterior del casco se someterá, sucesivamente:

7.2.2.1. La radiación ultravioleta de un mechero a cuarzo de 125 W., a una distancia de 25 centímetros, durante cuarenta y ocho horas.

7.2.2.2. La aspersión con agua a la temperatura ambiente, a la cadencia de un litro por minuto, durante un período de cuatro horas a cuatro horas y media.

7.2.3. Acondicionamiento al calor.

El casco de protección será expuesto a una temperatura de 50° C ± 2° C durante un período de cuatro horas a cuatro horas y media y a un grado de humedad del 65 por 100.

7.2.4. El horno y el refrigerador utilizados para el acondicionamiento a bajas temperaturas y al calor deben tener una capacidad suficiente, para que los cascos no estén en contacto unos con otros y no toquen los costados del aparato.

7.2.5. Los ensayos prescritos después del acondicionamiento deben efectuarse en los dos minutos que siguen a la retirada del casco de protección de los aparatos de acondicionamiento.

7.3. Elección de los puntos del casquete en los que deben efectuarse los ensayos de absorción de los choques y los de resistencia a la penetración.

El servicio técnico encargado de los ensayos elegirá, en función del tipo de casco de protección y teniendo en cuenta la frecuencia particular de los choques en las regiones frontal y occipital, los puntos del casquete que deben someterse al impacto en el curso de los ensayos de absorción de los choques y de resistencia a la penetración descritos en los párrafos 7.4 y 7.5 siguientes. Los puntos podrán elegirse en toda la extensión de la protección, tal como se indica en el párrafo 6.4.

7.4. Ensayos de absorción de los choques.

7.4.1. Una serie de choques es una sucesión de dos choques efectuados sucesivamente y lo más rápidamente posible, en un mismo punto, por medio del mismo martinete (plano o redondo). Para el primer choque, la altura de caída libre, medida entre la cara interior del martinete y el punto de impacto en el casco, será de 2,5 metros ± 0,01 metros. Para el segundo choque esta altura será de 1,5 metros ± 0,01 metros.

7.4.2. Ninguna parte del casco debe modificarse antes del ensayo. Cualquier cinta de regulación o de ajuste de la cofia debe estar completamente suelta antes del ensayo.

7.4.3. La capacidad de absorción de los choques se apreciará por medida directa de la fuerza máxima transmitida a una cabeza-patrón determinada que responda a las condiciones fijadas en el anexo 4 del presente Reglamento. A este efecto, el casco de protección se colocará con una precarga de 1 kilogramo sobre una cabeza-patrón montada en un dinamómetro fijado rígidamente a un zócalo, y el casco se golpeará con un martinete de caída libre. El tasco debe montarse de manera que el impacto se produzca en el punto del casquete elegido para el ensayo por el servicio técnico.

7.4.4. El dinamómetro y la cabeza-patrón deben colocarse de tal forma que el eje vertical del dinamómetro coincida en todo lo posible con el trayecto del centro de gravedad del martinete y que este trayecto pase por el centro de gravedad de la cabeza-patrón.

7.4.5. El montaje de la cabeza-patrón en el dinamómetro y el del dinamómetro en el zócalo deben ser tales que la totalidad de la fuerza que actúe sobre la cabeza-patrón sea transmitida al dinamómetro y que no se pierda ninguna parte por deformación, absorción o movimiento relativo. El zócalo debe ser suficientemente pesado y de dimensiones adecuadas para que el dinamómetro registre la totalidad de la fuerza transmitida.

7.4.6. La fuerza máxima transmitida a la cabeza-patrón no debe pasar de 15.000 N (1.500 kgf.).

7.5. Resistencia a la penetración.

7.5.1. La muestra que se destine al ensayo de resistencia a la penetración de acuerdo con el párrafo 7.1.5 anterior, se someterá al mismo acondicionamiento que la muestra que haya obtenido los peores resultados o el ensayo de absorción de choques.

7.5.2. El casco de protección, con una precarga de 1 kilogramo, se colocará en una cabeza-patrón orientada de tal forma que el plano tangente al casquete, en el punto elegido para el ensayo, sea sensiblemente horizontal. Un punzón metálico de cabeza cónica terminado en redondeado esférico se colocará verticalmente en contacto con el casquete en el punto elegido y será guiado por un anillo. Un martinete metálico caerá sobre la parte alta del punzón, midiéndose la profundidad de penetración de la punta en el casquete por medio de un aparato desprovisto de inercia y que dé, por ejemplo, por medio de un dispositivo fotoeléctrico, el mínimo de distancia vertical entre la cabeza del punzón y la cabeza-patrón alcanzada en el curso de este ensayo.

7.5.3. El aparato de ensayo mencionado en el párrafo 7.5.2 anterior tendrá las características siguientes:

Peso del punzón: 0,3 kg. ± 10 gr.

Angulo del cono que forma la cabeza de punzón: 60º ± 1º

Radio del redondeamiento esférico en la extremidad de la cabeza del punzón: 0,5 mm.

Peso del martinete: 3 kg. ± 25 gr.

Altura de caída medida entre la cara superior del punzón y la cara inferior del martinete: 1 m. ± 0,005 m.

7.5.4. Durante el ensayo, la cabeza del punzón deberá aproximarse a la cabeza-patrón a menos de 5 milímetros, medidos en la vertical.

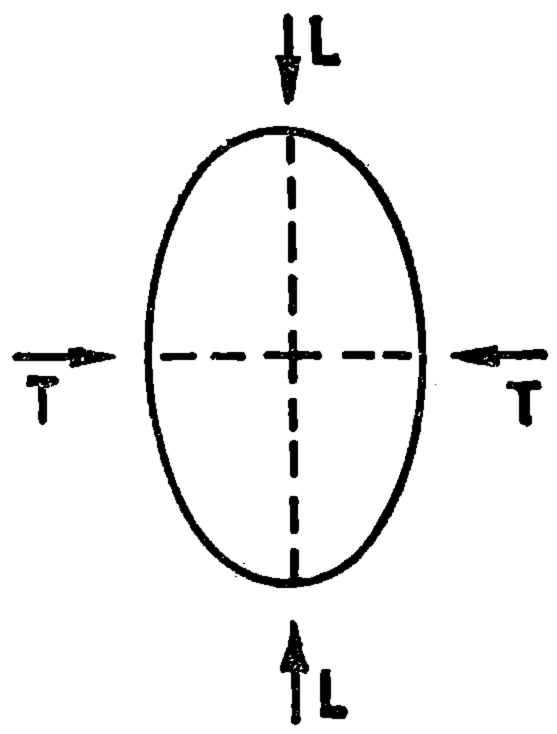

7.6. Rigidez.

7.6.1. El casco de protección se colocará entre dos placas paralelas que permiten aplicar una carga, conocida a lo largo del eje longitudinal (eje LL de la figura) o a lo largo del eje transversal (eje TT de la figura). Se aplicará una carga inicial de 30 N (3 kgf.), y al cabo de dos minutos se medirá la distancia entre las placas. Seguidamente se aumentará la carga en 100 N (10 kgf.) cada dos minutos, hasta un máximo de 630 N (63 kgf.). Después de dos minutos de aplicación de esta carga de 630 N se marcará la distancia entre las placas.

7.6.2. La carga aplicada a las placas se reducirá seguidamente a 30 N y se mantendrá a este valor durante cinco minutos; después se mide la distancia entre las placas.

7.6.3. Se debe utilizar un casco nuevo para el ensayo sobre el eje longitudinal y otro casco nuevo para ensayo sobre el eje transversal.

7.6.4. Para los ensayos sobre cada eje, la deformación medida cuando se aplique la carga de 630 N no debe sobrepasar en más de 40 milímetros inicial de 30 N la medida durante la aplicación de la carga.

7.6.5. Después de restablecer la carga de 30 N la deformación medida no debe sobrepasar en más de 15 milímetros la medida la primera vez para la carga de 30 N.

7.7. Deformación del arnés.

7.7.1. Uno de los cascos de protección que haya sido sometido al ensayo de rigidez se colocará sobre una cabeza-patrón con su cofia ajustada y la cinta atada (a fin de evitar cualquier deformación del casquete durante el ensayo) y se enganchará al barboquejo un aparato que tenga uno o dos rodillos metálicos, bajo los cuales pueda deslizarse el barboquejo y una pieza a la cual se puedan aplicar cargas verticales. Si el aparato tiene dos rodillos metálicos éstos tendrán 12,5 milímetros de diámetro cada uno y sus centros estarán a una distancia de 76 milímetros, de manera que se representan los maxilares; si el aparato no tiene más que un rodillo, éste tendrá de 70 a 100 milímetros de diámetro. Se aplicará una carga inical de 45 N y se aumentará en 30 segundos, a una cadencia constante hasta una carga total de 500 N (50 kgf.); esta carga total se mantendrá durante dos minutos. Entonces se medirá la amplitud del movimiento vertical.

7.7.2. El desplazamiento total del aparato hacia abajo, provocado por el alargamiento bajo carga del arnés mismo y de su dispositivo de fijación, no debe pasar de 25 milímetros.

7.8. Resistencia del arnés al desgarramiento.

7.8.1. Estando mantenido en su lugar el casco de protección por su casquete, se enganchará el barboquejo al aparato descrito anteriormente en el párrafo 7.7.1 y se aplicará una carga inicial de 45 N (4,5 kgf.), que se aumentará a cadencia constante en 63 segundos hasta una carga total de 1.000 N (100 kgf.).

7.8.2. El arnés no ¡debe ni desgarrarse ni desprenderse del casquete.

7.9. Rigidez de la visera.

7.9.1. Si el tipo de casco de protección por homologar está provisto de una visera no amovible, ésta debe responder a ciertas condiciones de rigidez. Los cascos de protección ya utilizados para uno de los ensayos precedentes pueden serlo también para los ensayos siguientes, a condición de que la visera no esté estropeada.

7.9.2. El casco de protección se colocará en posición vertical en una cabeza-patrón de dimensión adecuada y se cargará con un saco que pese 12 kilos, para mantenerlo firmemente en su lugar. Después se suspenderá libremente, por un cordón enganchado a un punto de la visera situado a menos de 12,5 milímetros del centro de su borde anterior, un peso de un kilo durante dos minutos, de manera que la superficie exterior del vértice sea tangente a un plano horizontal;

7.9.3. La flecha del punto más avanzado de la visera medida verticalmente no debe ser ni inferior a 6 milímetros ni superior a 32 milímetros.

7.10. Ininflamabilidad de la visera.

7.10.1. El casco de protección se colocará en un zócalo a una altura conveniente, poniéndose en contacto con el borde anterior de la visera durante diez segundos una llama de una longitud de 15-20 milímetros procedente de un mechero Bunsen, en el que está cortada la admisión de aire, y formando el mechero un ángulo de unos 45° con la horizontal.

7.10.2. Los materiales de la visera no deben inflamarse vivamente y cualquier llama debe apagarse espontáneamente en menos de cinco segundos después de separar el mechero.

7.11. Resistencia a la gasolina.

El casquete y el arnés se frotarán con un trapo empapado de gasolina; después de veinticuatro horas, los materiales deberán permanecer inalterables por la gasolina.

7.12. Cabezas-patrón.

7.12.1. Las cabezas-patrón empleadas para los ensayos deben ser conformes a las indicaciones del anexo 4.

7.12.2. El perímetro interior del anillo de cabeza, en cada casco de protección, debe medirse por medio de un aro extensible de metal; el casco debe ensayarse en la mayor cabeza-patrón, cuyo perímetro no sobrepase el perímetro interior del casco.

7.12.3. Para obtener resultados precisos, el casco debe fijarse a la cabeza-patrón con una precarga de un kilogramo por medio de su arnés y su barboquejo (cuando no está prescrito aflojar la cinta de regulación), o por otros medios adecuados de manera que se evite cualquier desplazamiento relativo.

7.13. Aparatos de medida utilizados para comprobar la absorción de los choques.

7.13.1. Los aparatos de medida utilizados deben poder medir, sin distorsión, fuerzas hasta 25.000 N (2.500 kgf) para frecuencias de 2.000 Hz como mínimo.

7.13.2. Los aparatos deben efectuar un registro que permita determinar la fuerza máxima transmitida.

7.13.3. El martinete debe consistir en un bloque de madera dura, de metal o de madera y metal, que pese 5 kgf con la cara percutora consistente en la mitad, como mínimo, de una esfera de 45 mm. de radio. El martinete debe caer libremente y sin oscilaciones.

8. Actas de los ensayos.

8.1. El servicio técnico establecerá actas de ensayo para los de homologación y las conservará durante dos años. Para los ensayos de absorción de choques y de resistencia a la penetración, el acta indicará los emplazamientos, en el casco, del punto de impacto en el choque o del punzón.

9. Conformidad de la producción y ensayos de rutina.

9.1. Todo casco de protección que lleve una etiqueta de las previstas en el párrafo 5.4 anterior, debe ser conforme al tipo homologado (párrafo 7.1.7).

9.2. Para comprobar ésta conformidad, se procederá a ensayos de rutina en número suficiente, en cascos de protección fabricados en serie.

9.3. Los cascos deben ser muestreados tal como están o se encuentren para su venta.

9.4. La frecuencia de los ensayos de rutina de los que se trata en el párrafo 9.2 anterior, se determinará de la mañera siguiente:

9.4.1. La frecuencia inicial será de tres ensayos por cada 200 cascos producidos.

9.4.2. Después de veinte ensayos con éxito, la frecuencia será de tres por cada 400. Un ensayo no superado obligará a volver a la frecuencia inicial de los ensayos.

9.4.3. Si entre los veinte últimos ensayos, el número de fallos es de dos, el servicio técnico aumentará la frecuencia de los ensayos de rutina hasta tres por cada 100 cascos producidos.

9.4.3.1. La frecuencia inicial (ver párrafo 9.4.1) o la reducida (ver párrafo 9.4.2) se aplicará de nuevo cuando, entre los veinte últimos ensayos no haya más que uno o ningún fallo.

9.4.3.2. El servicio administrativo no expedirá ninguna etiqueta para los ensayos efectuados con la última muestra presentada, cuando:

9.4.3.2.1. siendo inferior a veinte el número total de cascos ensayados, el número de los defectuosos sea igual o superior a tres;

9.4.3.2.2. siendo igual o mayor de veinte el número total de cascos ensayados, el porcentaje de los defectuosos sea igual o mayor del 15 por 100.

9.4.3.3. Después de haberse denegado la concesión de etiquetas, no se concederán otras más que en el caso de que los ensayos efectuados en seis cascos, elegidos entre veinte presentados, sean todos favorables.

9.4.4. Si dos o más tipos de cascos de protección no difieren de otro más que en la talla del casquete, la frecuencia de los ensayos de rutina, descritos en los párrafos 9.4.1. y 9.4.2. anteriores, puede calcularse sobre la producción total de dichos tipos. La talla de los cascos que han de someterse a los ensayos se elegirá por el servicio administrativo que expida la homologación.

9.5. Los cascos de protección, muestreados conforme al párrafo 9.3 anterior para comprobar su conformidad con el tipo homologado, serán sometidos a algunos de los ensayos definidos anteriormente en el párrafo 7. La elección de estos ensayos se hará por el servicio técnico. Si los ensayos de un tipo de casco de protección, a efectos de su homologación, han mostrado que las calidades protectoras de los materiales no han variado después de su acondicionamiento a bajas temperaturas, a la humedad y al calor, el servicio técnico encargado de los ensayos de homologación podrá reducir la variedad y la severidad del acondicionamiento para estos ensayos a condición de que no se efectúe ninguna modificación ni en los materiales utilizados ni en la fabricación.

9.6. El servicio técnico redactará las actas de los ensayos para comprobar la conformidad con el tipo de casco homologado y conservará estas actas durante dos años. Las cláusulas de la segunda frase del párrafo 8.1 serán de aplicación para estos ensayos.

10 Sanciones por la no conformidad de la producción.

10.1. La homologación expedida para un tipo de casco de protección puede ser retirada si no se respetan las condiciones anteriores.

10.2. En el caso de que una Parte Contratante del Acuerdo retirase una homologación que haya concedido anteriormente, informará seguidamente a las otras Partes Contratantes que apliquen el presente Reglamento, por medio de una copia de la ficha de homologación que lleve al final en letras mayúsculas, la mención firmada y fechada «HOMOLOGACION RETIRADA».

11. Suspensión definitiva de la producción.

Si el titular de una homologación suspende definitivamente la producción de un tipo de casco afectado por el presente Reglamento, informará de ello a la autoridad que haya expedido la homologación. Como consecuencia de esta comunicación, aquella autoridad informará a las otras Pactes del Acuerdo que apliquen el presente Reglamento, por medio de una copia de la ficha de homologación que lleve al final, en letras mayúsculas, la mención firmada y fechada «PRODUCCION SUSPENDIDA».

12. Indicaciones para los usuarios.

12.1. Todo casco de protección puesto a la venta debe llevar de manera visible una etiqueta redactada en la lengua nacional o al menos en una de las lenguas nacionales del país donde sé haya puesto a la venta, con las siguientes indicaciones:

«Para asegurar una protección suficiente, este casco debe estar bien ajustado y permitir una buena visión lateral. Este casco está proyectado para absorber la energía producida por un choque mediante la destrucción parcial o el deterioro del casquete o de su guarnición interior. Todo casco que haya sido sometido a un choque violento, debe reemplazarse, aun cuando los desperfectos sufridos no sean aparentes a primera vista.»

12.2. Todo casco de protección debe llevar de manera visible la indicación de su peso redondeado a los 50 gramos más próximos y expresado en la unidad de peso utilizada corrientemente en el país de venta, así como la indicación de su talla.

13. Nombres y direcciones de los servicios técnicos encargados de los ensayos de homologación y de los servicios administrativos.

Las Partes Contratantes del Acuerdo que apliquen el presente Reglamento comunicarán a la Secretaría de las Naciones Unidas los nombres y direcciones de los servicios técnicos encargados de los ensayos de homologación y de los servicios administrativos que expiden la homologación y a los que deben enviarse las fichas de homologación y de denegación o de retirada de homologación expedidos en los demás países.

La marca de homologación arriba indicada, fijada sobre un casco de protección indica que el tipo de este casco ha sido homologado en España (E9) con el número 2439, y que su número de serie es 8.

Nota:

El número de homologación y el número de serie deben situarse en la proximidad del círculo y disponerse, bien encima o debajo de la letra «E», bien a su derecha o a su izquierda. Las cifras del número de homologación y del número de serie deben disponerse del mismo lado, con relación a la letra «E» y orientadas en el mismo sentido. Debe evitarse utilizar cifras romanas para los números de homologación para que no haya confusiones con otros símbolos.

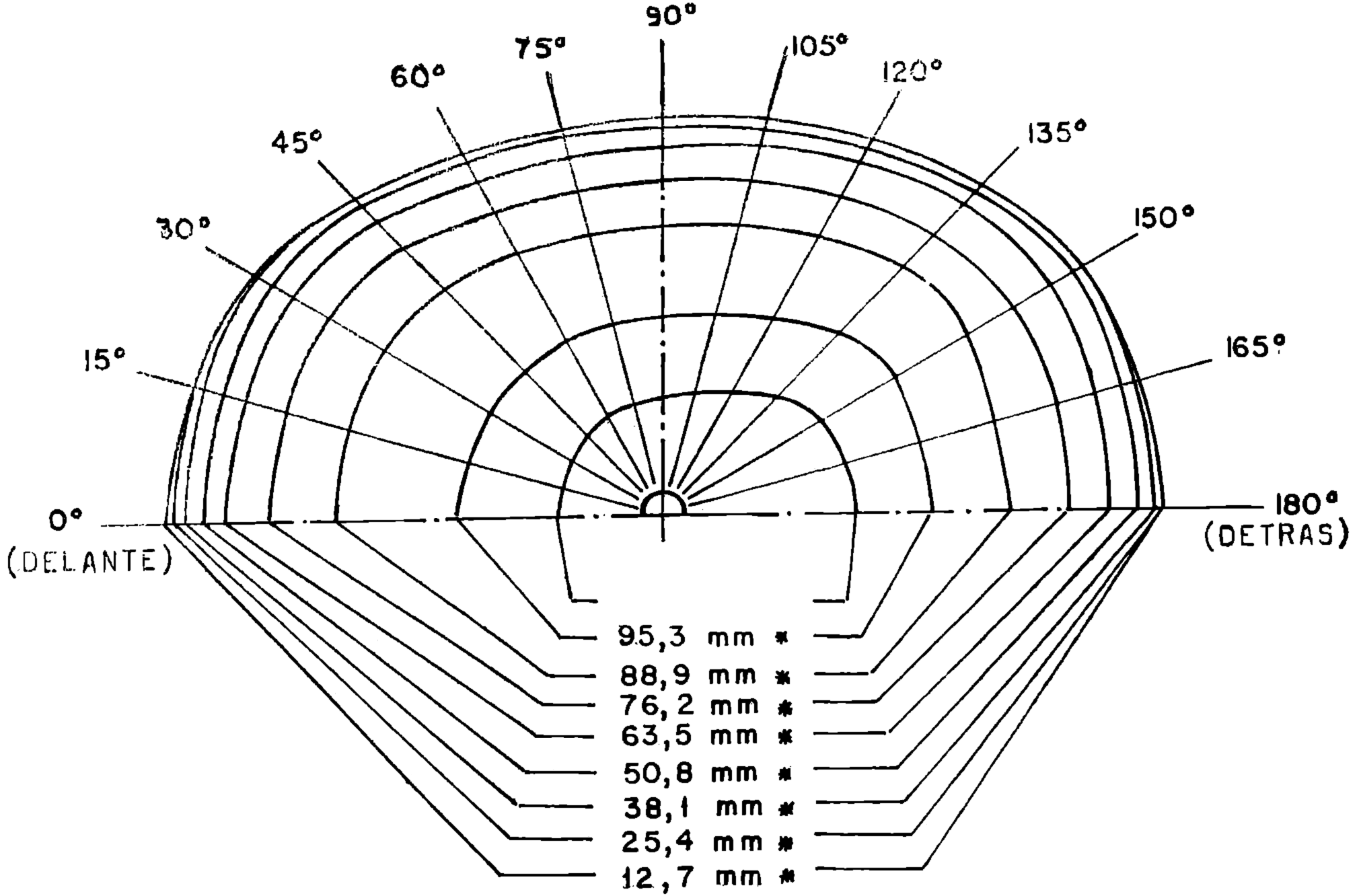

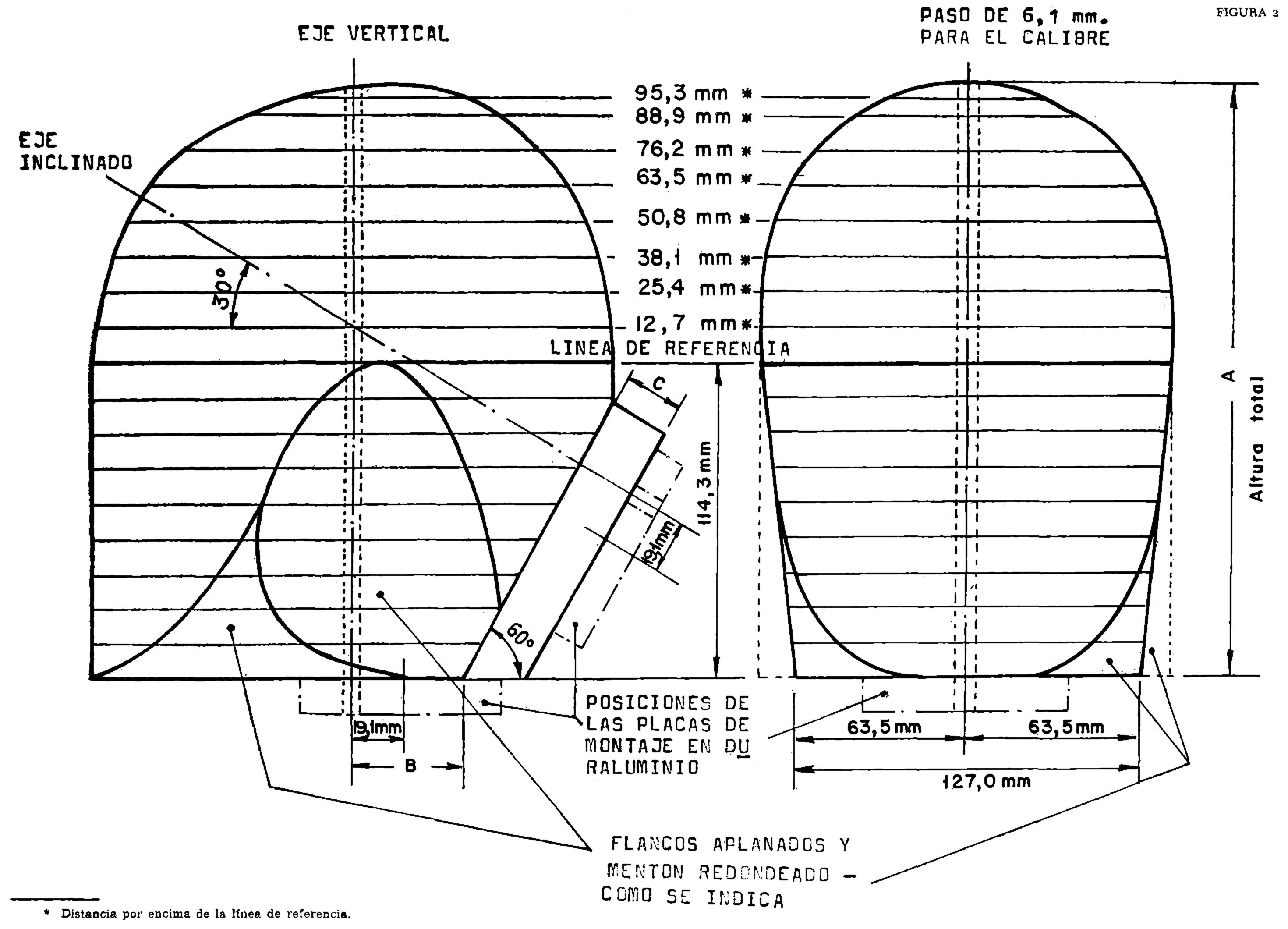

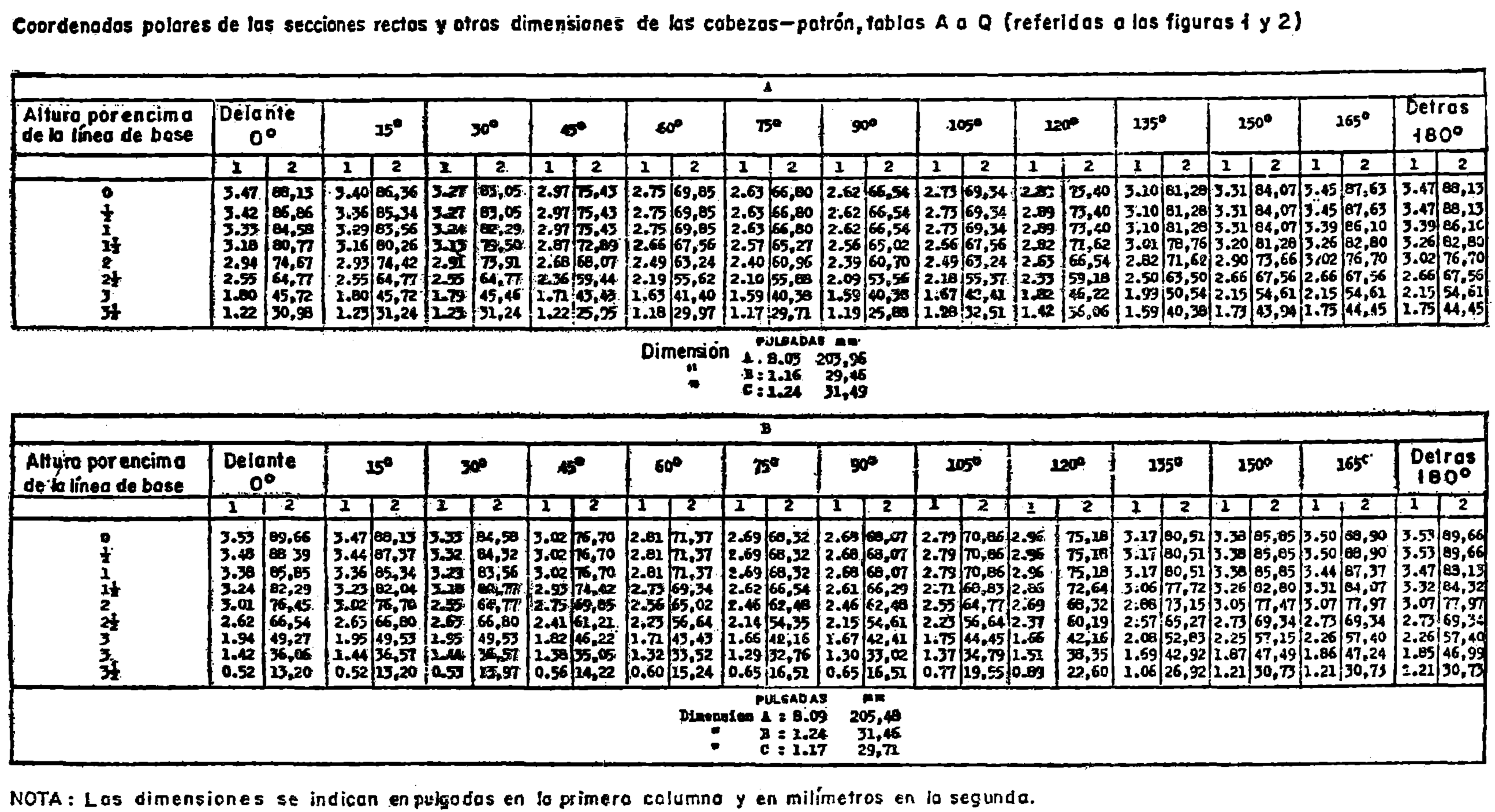

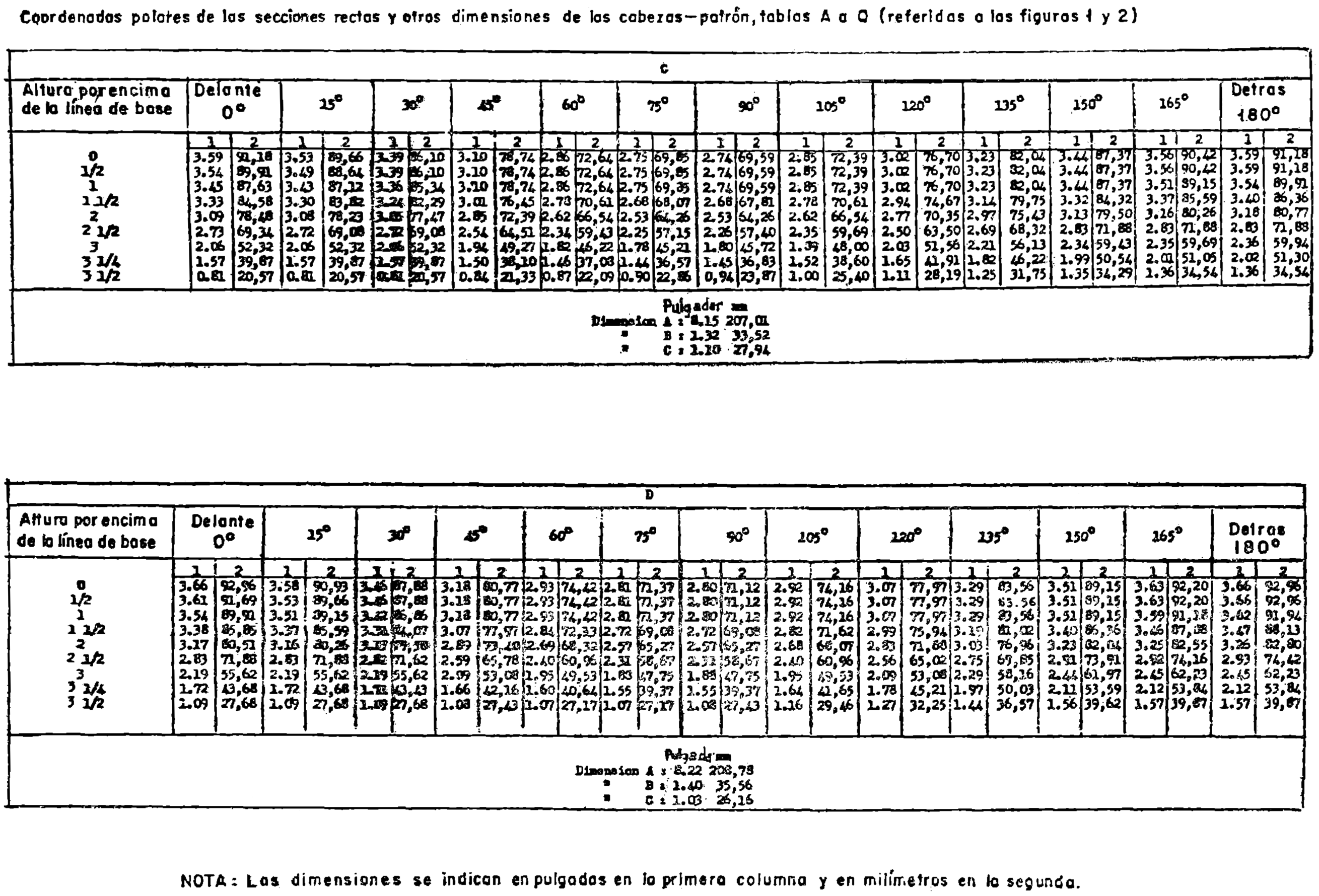

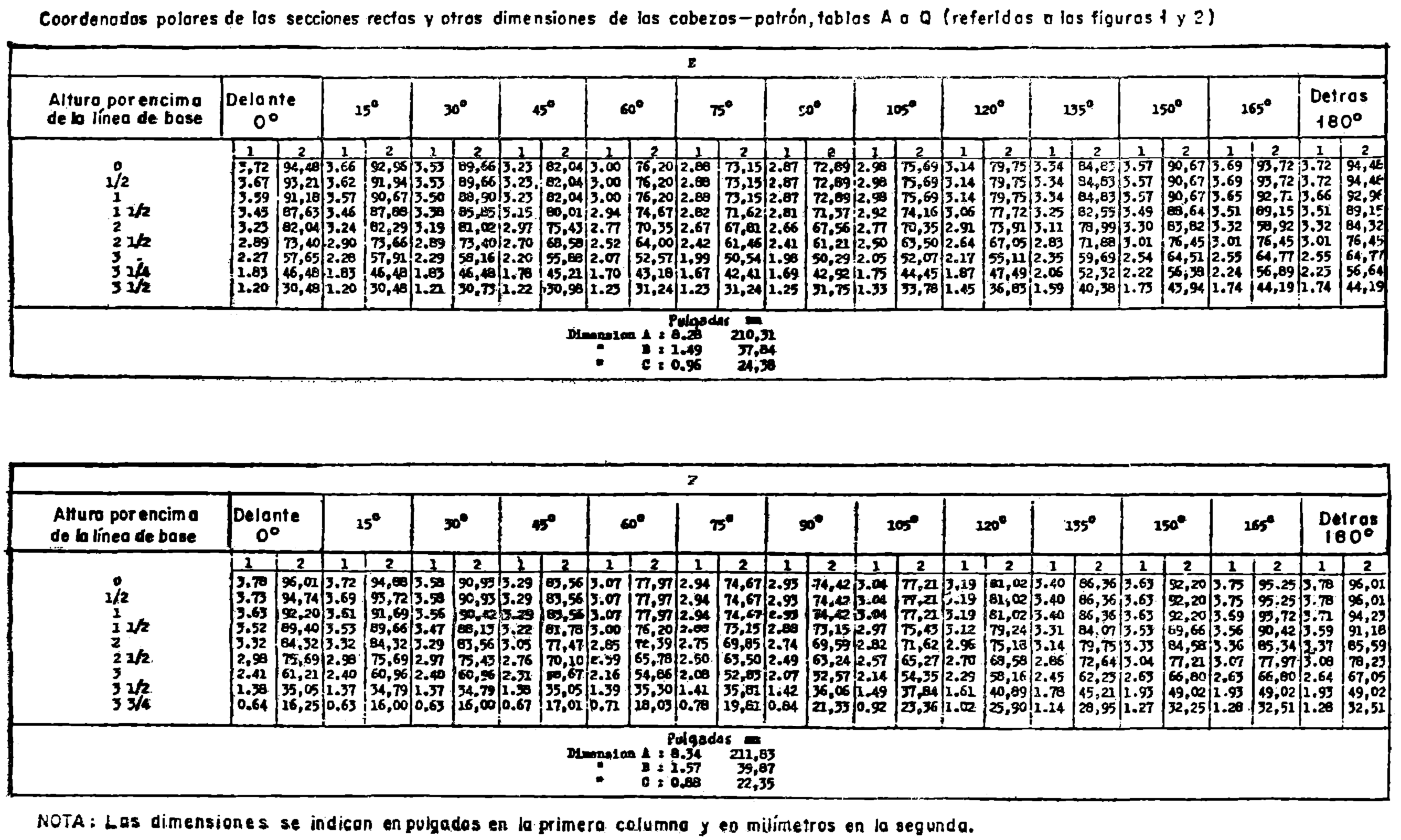

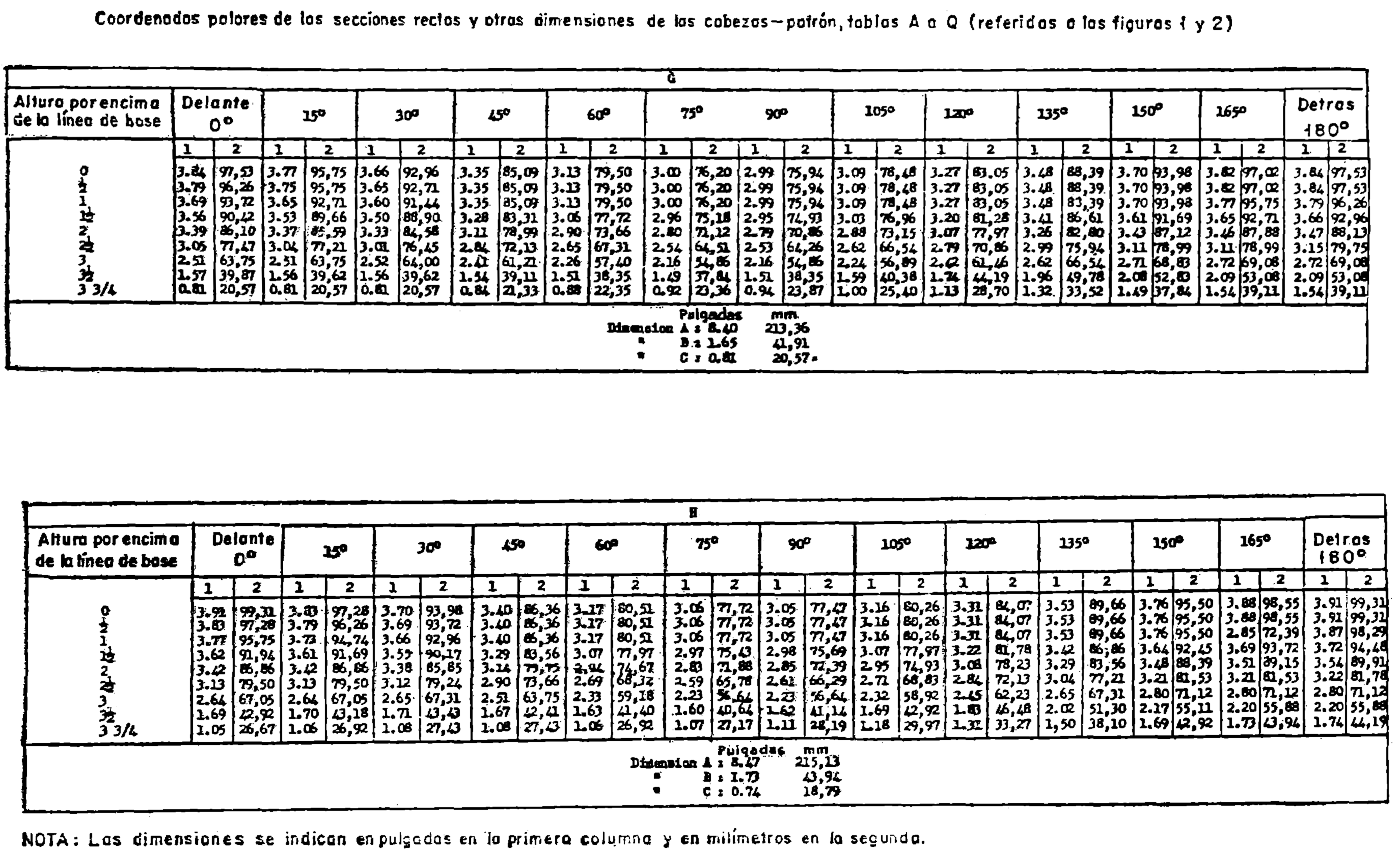

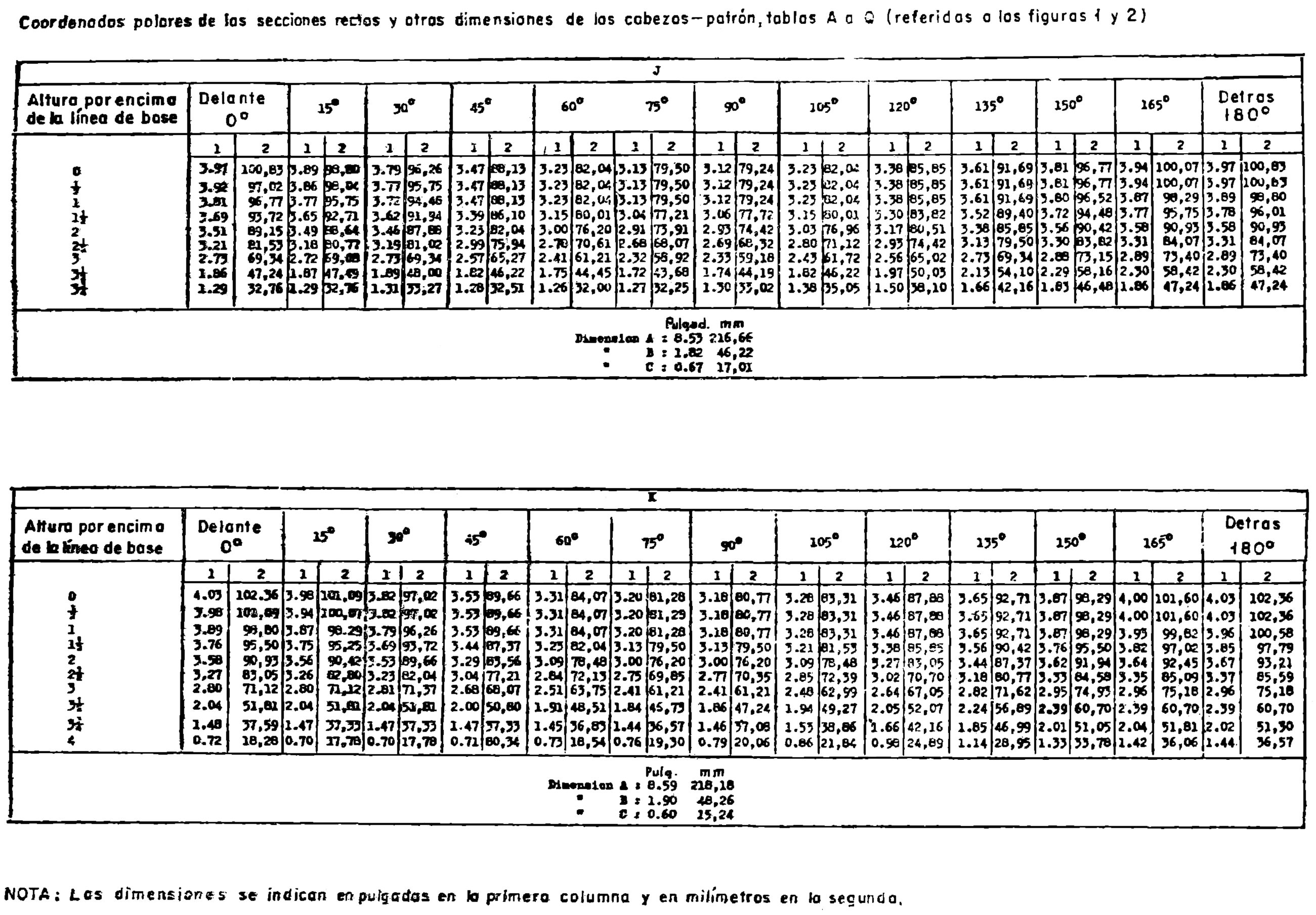

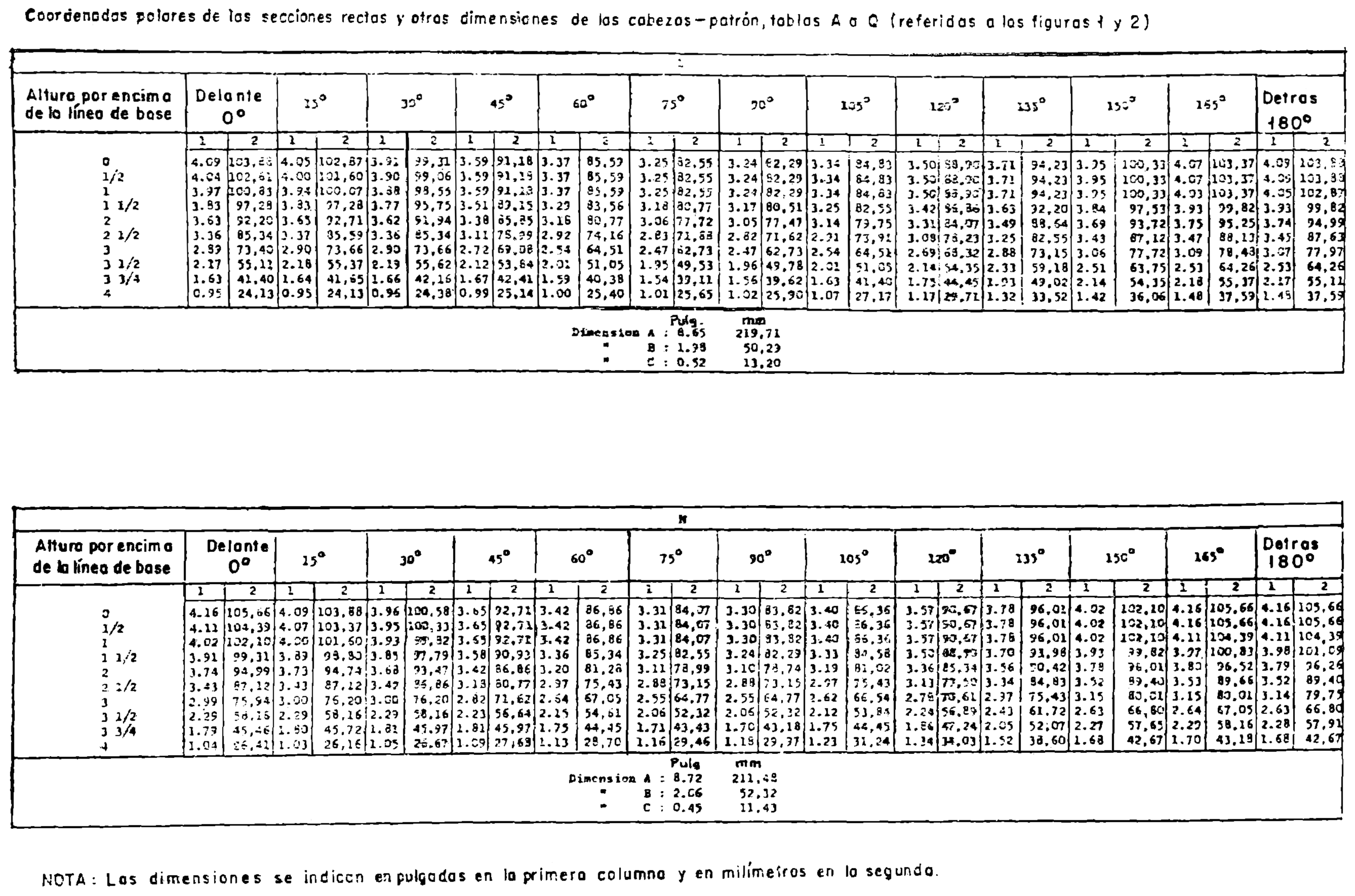

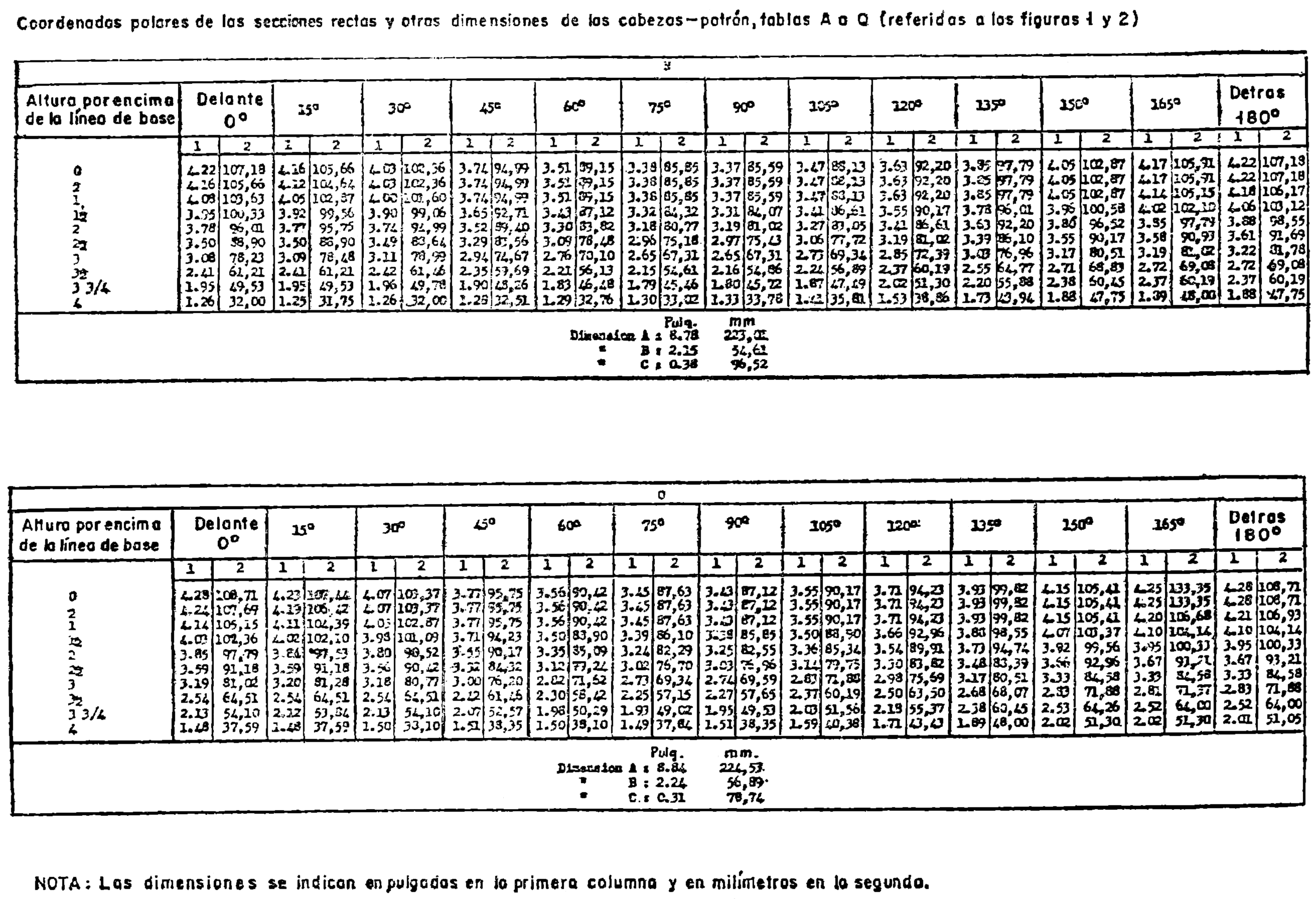

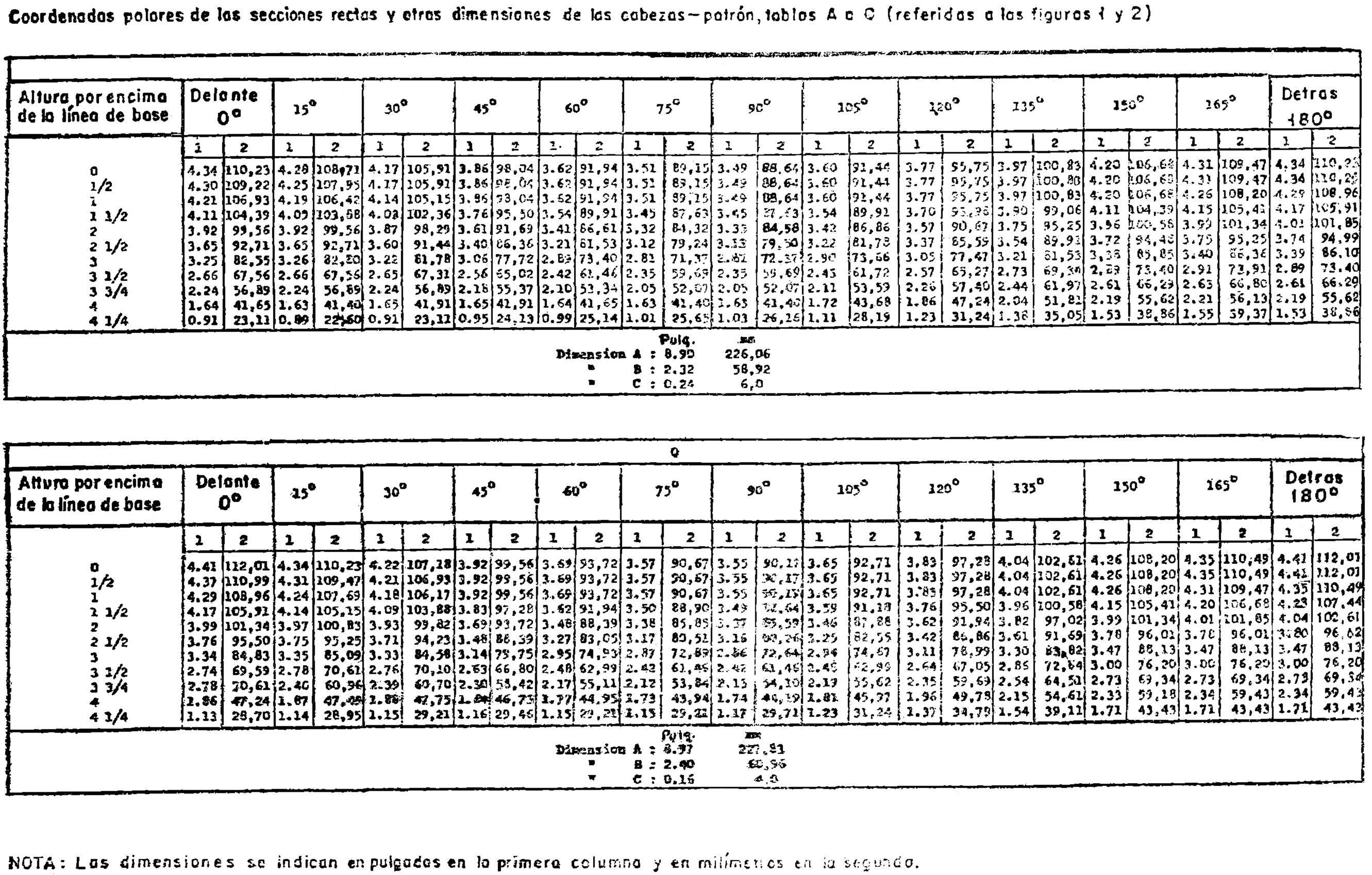

Se construirá un juego de cabezas-patrón de madera, que cubran lo mejor posible la gama de dimensiones de las cabezas humanas. Los anillos de cabeza y las líneas de referencia correspondientes se indican en el párrafo 6.4 del presente Reglamento.

Unicamente la parte superior de la cabeza-patrón está destinada a representar la cabeza humana; la parte inferior se construye arbitrariamente de manera que permita montar la cabeza-patrón en posición inclinada o en posición recta y también con vistas de acoplar un mentón, de modo que el casco pueda sujetarse firmemente por su barboquejo a la cabeza-patrón. En todas las tallas, el eje inclinado se eleva de detrás a adelante con un ángulo de 30° con relación a la horizontal y pasa por un punto situado en el eje central vertical a 12,7 milímetros por encima de la línea de referencia; se admite que este punto es la posición del centro de gravedad de la cabeza humana. La parte superior de cada cabeza-patrón se hace de láminas de haya (1) cepilladas a un espesor de 12,7 milímetros (o bien 6,3 milímetros si fuese necesario) y recortadas de conformidad con los perfiles establecidos a partir de las dimensiones indicadas en las tablas que más adelante se indican (2).

Las vetas de cada placa deben ir de delante hacia atrás. Las capas de madera son encoladas y atornilladas en conjunto, utilizando una cola de resina sintética. Se facilita la precisión del montaje marcando ejes transversales y longitudinales en cada trozo y perforando un agujero de 6,3 milímetros de diámetro en el centro de cada uno.

Cuando la cabeza-patrón ha sido ensamblada, estos agujeros forman, a lo largo del eje central vertical, un paso que se puede utilizar para introducir un calibre. Seguidamente se construye la parte inferior empleando nueve capas suplementarias de 12,7 milímetros de espesor, cortadas según el mismo perfil que el de la sección en la línea de referencia pero con los extremos posteriores truncados.

La cabeza-patrón ensamblada debe mantenerse en una prensa hasta que se haya endurecido la cola; entonces es posible darle su forma definitiva. Se cortan los «escalones» que aparecen en la parte superior de manera que Se obtenga la superficie lisa y la curva requerida; se aplanan los flancos de la parte inferior y se redondea el mentón.

El dorso de la parte inferior se corta a un ángulo de 60° con relación a la horizontal, a fin de que la cabeza-patrón pueda montarse con su eje inclinado en posición vertical para el ensayo de amortiguamiento de choques. Un bloque plano en madera se encola y atornilla a la cara inclinada, a fin de que el espesor total de madera a lo largo del eje inclinado sea igual al de la madera a lo largo del eje vertical.

La línea de referencia y la extensión de la protección deben marcarse en la cabeza-patrón labrada, la cual debe recibir varias capas de goma laca para sellarla. Seguidamente se le fijan dos placas de montaje en duraluminio, por medio de dos tornillos de acero de cabeza avellanada, de 24,5 milímetros de longitud.

Figura 1

Línea de referencia:

Excepto para las alturas por encima de la línea de referencia, todas las dimensiones para las cuales se tienen valores cifras, son constantes para todas las tallas de cabezas-patrón.

Para las dimensiones A, B y C y las coordenadas polares de las secciones horizontales, ver los cuadros del apéndice 2.

(1) Haya que tenga una densidad de 0,64 a 0,71 con un 12 por 100 de humedad, velas rectas, sin defectos y sin podredumbre.

(2) Ver apéndice 2 del presente anexo.

* Distancia por encima de la línea de referencia.

Figura 2

CUADROS

El presente Reglamento entró en vigor el 3 de diciembre de 1976; de conformidad con lo establecido en el artículo 1, párrafo 8, del Acuerdo.

Lo que se hace público para conocimiento general.

Madrid, 30 de diciembre de 1976.−El Secretario general Técnico, Fernando Arias-Salgado y Montalvo.

Agència Estatal Butlletí Oficial de l'Estat

Avda. de Manoteras, 54 - 28050 Madrid